Организацию снабжения строительств тепловых электростанций электрической и тепловой энергией можно разделить на три этапа:

- первый этап — обеспечение от временных установок до ввода постоянных источников энергоснабжения;

- второй этап — энергоснабжение от постоянных источников энергии в период ввода первого блока;

- третий этап — обеспечение электрической и тепловой энергией в период пуска и наладки первого блока.

Установки электроснабжения

Источниками электроснабжения строительства могут служить существующие электростанции, энергосистемы или временные установки, располагаемые на площадке строительства. Электросети строительства ТЭС большой мощности включают понизительные подстанции, питающиеся от ЛЭП энергосистемы напряжением 35, ПО или 220 кВ. Схемы и конструкции этих подстанций зависят от мощности, количества подключаемых линий и их назначения. Для электроснабжения строительства ТЭС обычно применяются двухобмоточные трансформаторы единичной мощностью от 4000 до 63000 кВ-А. Такие подстанции просты, надежны и имеют малые габариты (10x20м). Подстанции располагаются обычно у границы стройплощадки, что обеспечивает хороший подход к ним ЛЭП.

Передвижные электростанции и комплектные трансформаторные пункты для строительства тепловых электростанций поставляются в две стадии: поставка в начале строительства передвижных электростанций и части комплектных трансформаторных пунктов и поставка всего комплекта электротехнических установок, соответствующих полной потребности строительства.

В начальный период строительства при отсутствии возможности электроснабжения строительства от энергосистемы обычно используют энергопоезда. В настоящее время строятся передвижные электростанции «Северное сияние», предназначенные для строек Дальнего Севера.

Передвижная электростанция «Северное сияние» смонтирована на судне водоизмещением 2200 т и включает в себя две газотурбинные установки мощностью по 10000 кВт, работающие на дизельном топливе. На борту имеется трехсуточный запас топлива. Численность обслуживающего персонала 50 чел.

Энергопоезда, применяемые на строительствах электростанций, представляют собой паротурбинную электростанцию мощностью от 1000 до 5000 кВт, смонтированную в железнодорожных вагонах специальной конструкции. В первый период строительства приходится использовать передвижные электростанции мощностью 50 и 100 кВт.

Установки теплоснабжения

Для теплоснабжения строительства электростанции могут быть использованы существующие ТЭС или котельные либо временные установки, которыми обычно являются передвижные котельные или снятые с эксплуатации паровозы. Паровозы на зимнее время закрываются шатром сборно-щитовой конструкции.

Потребность в паре для временного теплоснабжения строительства необходимо определять с учетом не только строительных нужд, но и потребности в паре в пусковой период. Для покрытия этой потребности предусматривается строительство пусковой котельной. Потребность в паре для объектов стройбазы КЭС достигает 30—40 т/ч (Рефтинская ГРЭС — 26 т/ч, Костромская ГРЭС — 40 т/ч).

Для строительств ТЭС может применяться передвижная паровая котельная ПКБМ-10/8 производительностью 10 т/ч (80-104 Па, 215°С).

Для покрытия отопительных нагрузок жилых поселков строительства разработан проект транспортабельной сборно-разборной водогрейной котельной производительностью 6—9 Гкал/ч. Проект предусматривает установку в одном здании двух-трех водогрейных котлов теплопроизводительностью по 3 Гкал/ч.

Так как котельная после ввода постоянной теплофикационной сети или постоянной котельной должна быть демонтирована, все ее оборудование и здание выполнены в виде сборно-разборных транспортабельных блоков. Каркас здания — металлический, а стеновое и кровельное ограждения — из асбестоцементных утепленных щитов. Добавочная вода для временной теплосети может подаваться из поселкового водопровода, и в котельной подвергается умягчению и деаэрации. Расчетная температура поступающей в теплосеть горячей воды 105°С. Котел предназначен для работы на буром угле и выполнен в виде единого транспортабельного блока на салазках. Для подачи топлива в бункера котлов предусмотрены обычные ленточные транспортеры.

Установки водоснабжения

Для технического и пожарного водоснабжения предусматривают одну-две передвижные установки в зданиях из УТС 420-03 контейнерного типа. В каждом здании устанавливают два насоса 4НДВ и один насос КСМ-70. Источником водоснабжения могут служить грунтовые воды глубинных и средних горизонтов. Хозяйственно-бытовое водоснабжение осуществляется от передвижной насосной с бактерицидной установки ПН-30-1, смонтированной на автоприцепе. Наибольшая производительность насосной 30 м3/ч. Наибольший напор 6 МПа.

Установки связи

Применяемая на строительстве ТЭС связь подразделяется на внешнюю и местную (внутри-построечную). Внутрипостроечная связь включает в себя административно-хозяйственную, оперативную, диспетчерскую (состоящую из телефонно-проводной, радио-поисковой и радиотелефонной), директорскую и электромегафонную связь. Кроме того, предусмотрены промышленное телевидение, пожарная сигнализация и электрочасификация.

Для организации телефонно-проводной связи между объектами строительной площадки сооружается телефонная станция из комплектных узлов с коммутаторов на 100—800 номеров. Установки связи размещаются в административных зданиях или в домиках-вагонах передвижного типа на салазках. Более подробно вопросы организации связи рассмотрены в гл. 10.

Кислородные и ацетиленовые установки

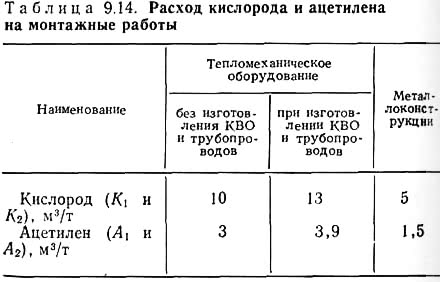

Потребность в кислороде для строительно-монтажных работ может быть ориентировочно определена по расходу на 100 тыс. руб. сметной стоимости строительства: для тепловых электростанций 1400 м3 и более; для жилищного строительства 585 м3. Подсчет потребности производится по объему строительно-монтажных работ, выполняемых в пиковый по объему год. Кроме того, расход кислорода и ацетилена можно определить по удельным расходам газов на 1 т монтируемого оборудования или конструкций (табл. 9.14).

При блочной поставке технологического оборудования приведенные удельные расходы газов должны быть снижены на 15%. В количество потребляемых газов включены расходы газа на электромонтажные, сантехнические и строительные работы в пределах промплощадки. При монтаже зданий из сборного железобетона расход газа принимается с коэффициентом 0,125 удельных расходов на монтаж строительных металлоконструкций.

Потребность в кислороде и ацетилене покрывается производством кислорода и ацетилена от стационарных или передвижных установок, а также баллонами, получаемыми со стороны. При наличии вблизи строящейся электростанции заводов, вырабатывающих кислород в жидком виде, на строительстве сооружаются вместо кислородных заводов кислородно-газификационные станции, основное назначение которых — получение кислорода от заводов-изготовителей (или промежуточных баз) и распределение его потребителям в зависимости от потребности строительства. Доставка кислорода на кислородно-газификационную станцию предусматривается в жидком виде в автотранспортных емкостях. Жидкий кислород заливается в стационарные емкости и насосами подается в испарители. Из испарителей под давлением 15 МПа кислород поступает на заполнение баллонов или редуцируется до 1,5 МПа и по трубопроводу подается потребителю. Склад емкостью 160 баллонов обеспечивает подачу кислорода только по трубопроводу до 120 м3/ч или только в баллонах — до 480 баллонов в сутки, при одновременной подаче по трубопроводу и в баллонах — в соотношении, нужном потребителю. Количество рабочих при односменной работе — 3, при двухсменной — 5 и при трехсменной — 11 чел. Потребность в электроэнергии: в 1 смену — 52600 кВт-ч, в 2 смены — 118 200 кВт-ч, в 3 смены — 160 590 кВт-ч.

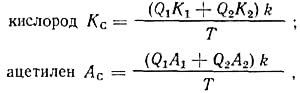

Среднесуточный расход газов, м3/сутки, определяется нз следующих выражений:

где Q1 — масса металлической части тепломеханического оборудования, т; Q2 — масса строительных и технологических металлоконструкций, т; k — коэффициент неравномерности производства монтажных и строительных работ (принимается равным 1,3); Т — общая нормативная продолжительность монтажа агрегата или станции в целом (принимается по графикам монтажных работ), сутки; К1, К2 — средние удельные расходы кислорода соответственно на оборудование и на конструкции, м3/т; А1, А2 — то же, ацетилена, м3/т (приведены в табл. 9.14).

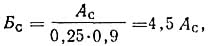

Среднесуточный расход карбида, кг/сутки, определяется по формуле:

где Бс — расход карбида, кг/сутки; Ас — среднесуточный расход ацетилена, м3; 0,25 — выход ацетилена на 1 кг карбида, м3/кг; 0,9 — КПД газогенератора.

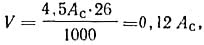

Потребная емкость склада карбида, рассчитанная из условия хранения месячного запаса карбида, т, составляет:

где 26 — количество рабочих дней в месяце.

Для строительства тепловых электростанций мощностью от 300 до 2400 МВт кислородные установки могут быть стационарными (заводы) производительностью 64 м3/ч со складом хранения на 360 баллонов кислорода и передвижными производительностью 30 м3/ч, устанавливаемыми в подготовительный период. Стационарные кислородные заводы изготовляются сборно-разборными в УТС с металлическим каркасом и панелями из чистого бетона.

Кислородную установку производительностью 30 м3/ч монтируют в специальном железнодорожном вагоне грузоподъемностью 60 т. В вагоне размещены оборудование стационарной установки типа СКДС-30, кислородораздаточная и наполнительная рампы. Кислород может выдаваться в баллонах под давлением 15 МПа или под давлением 100—150 кПа по кислородопроводу непосредственно к сварочным постам. Для охлаждения установки предусмотрена замкнутая циркуляционная система, в которой вода охлаждается потоком воздуха, подаваемого вентилятором. Охлаждение может осуществляться проточной водой. Конструктивные элементы вагона (стеновое и кровельное ограждения, оконные проемы) выполняются по типу цельносварных пассажирских вагонов. Отопление вагона — индивидуальное от водогрейного котла. Кислородная установка снабжается электроэнергией от внешнего источника. Напряжение 220/380 В, потребляемая мощность 100 кВт.

Наряду с передвижными кислородными установками на железнодорожном ходу на строительстве ТЭС используются кислородные установки на автомобильном ходу. Основные технические данные кислородно-азотной станции на автомобильном ходу АКДС-30А: производительность станции (при температуре окружающей среды 20°С и давлении 0,1 МПа по жидкому кислороду 34 кг/ч, по жидкому азоту 34 кг/ч, по газообразному кислороду 36 м3/ч, по газообразному азоту 36 м3/ч (не менее); чистота получаемых продуктов: кислорода — не ниже 99,2% по объему, азота — 95,2% по объему; мощность, потребляемая станцией, около 110 кВт; время рабочей кампании — не менее 10 суток; продолжительность пуска — не более 7 ч; продолжительность отогрева — не более 4 ч. Температура окружающего воздуха, при которой гарантируется нормальная работа станции, от —30 до +35°С.

Станция размещена на трех автомашинах: две — МАЗ-200 и одна — ЗИЛ-130. Станция может работать как от собственного генератора с приводом от дизеля, так и от внешней электрической сети.

Кнслородораздаточная станция применяется при снабжении строительства кислородом в баллонах от внешних источников, в качестве резерва при ремонтах и профилактических осмотрах кислородной станции, а также для использования на отдельных участках, куда нецелесообразно прокладывать дальний кислородопровод от станции (например, при значительном расстоянии от сборочной площадки до главного корпуса).

Кнслородораздаточная станция участка располагается в фургоне, в котором установлены распределительная рампа на 10 баллонов и редуктор КРР-50, обеспечивающие выдачу 40 м3/ч газообразного кислорода. В помещении рампы предусматривается хранение 40 кислородных баллонов. Для удобства погрузки и разгрузки баллонов предусмотрены откидная площадка и складывающиеся опоры. Фургон может транспортироваться на железнодорожной платформе, на трейлере или при помощи тягача.

Для строительства электростанций (3000 МВт и выше) сооружаются кислородные заводы производительностью 90—120 м3/ч.

В районах, где для строительства можно получать жидкие пропан-бутановые смеси в баллонах, предусматривается пропан-бутановая раздаточная станция с рампой на восемь баллонов. Рампа рассчитана на выдачу в сеть 12 м3/ч газообразной пропан-бутановой смеси и размещается в УТС 420-03 контейнерного типа. Пропан-бутановые смеси, используемые на монтаже как заменители ацетилена при кислородной резке стали, перевозятся в сжиженном виде в баллонах емкостью 40 и 55 л при давлении в баллоне до 160 Н/см2. Станция, оборудованная рампой на восемь баллонов для выдачи в сеть пропан-бутанового газа, эквивалентна ацетилено-генераторной станции производительностью 20 м3/ч.

Ацетиленовая станция производительностью 20 м3/ч размещена в здании контейнерного типа (УТС 420-03), которое может транспортироваться на железнодорожной платформе или на трейлере при помощи тягача. Возможно также снабжение площадки строительства от передвижных ацетиленовых установок производительностью 10 м3/ч и переносных генераторов.

Компрессорные установки

При строительстве ТЭС сжатый воздух применяется для транспортировки цемента на цементных складах; для управления затворами и другими механизмами бетонорастворных заводов; на строительных работах — для привода пневматического инструмента и оборудования, продувки опалубки, очистки поверхностей стыков перед бетонированием, а также для транспорта раствора и окраски поверхностей; на монтажных работах — для привода пневматического инструмента и механизмов, прокатки шаров при проверке чистоты внутренней поверхности труб и змеевиков поверхностей нагрева котлов, для обдувки деталей монтируемого оборудования, опрессовки газовой системы генератора и (при отрицательных температурах) отдельных систем трубопроводов, для транспортировки обмуровочных и теплоизоляционных материалов.

Наиболее пригодными для обеспечения строительств сжатым воздухом являются передвижные компрессоры производительностью 6 м3/мин. Выбор типа компрессоров и их количества производится в зависимости от мощности агрегатов строящейся электростанции. Для станции мощностью 4000—6400 МВт с блоками 500 и 800 МВт требуется мощность компрессорной от 60 до 80 м3/мин (3 или 4 компрессора по 20 м3/мин).