На тепловых электростанциях для хранения угля предусмотрены бункера различной конструкции и емкости. В главном корпусе при применении шаровых мельниц сооружают бункера сырого угля и пыли. На блок предусматривается обычно два-три бункера сырого угля и один-два бункера пыли. При молотковых мельницах сооружаются два-четыре бункера сырого угля.

Емкость бункера зависит от характеристики топлива, производительности котлов и требуемых запасов топлива в бункерах. При определении емкости бункеров учитывается также, что объем бункера не может быть полностью использован. Коэффициент заполнения зависит от конфигурации бункера и расположения ленточных конвейеров. Угол наклона стенок бункера в главном корпусе для сырого угля, сланца и пыли принимается не менее 60°, для торфа — не менее 65°. В разгрузочных устройствах для приемных бункеров угля угол наклона — не менее 55°, для торфа — не менее 60°.

Наиболее совершенна смешанная конструкция бункера, при которой бункер состоит из двух частей — верхней призматической и нижней пирамидальной. Призматическая часть выполняется из сборного железобетона, пирамидальная — из металла.

В проекте главного корпуса КЭС стенки бункеров предусмотрены из плоских сборных железобетонных плит толщиной 200 мм и шириной 1200 мм. Плиты соединяются между собой в горизонтальной плоскости в углах бункера с помощью выпусков арматуры, после чего углы бетонируются. В бункере такой конструкции стенки работают в горизонтальном направлении как отдельные замкнутые рамы. Плиты по высоте бункера соединяют только конструктивно для получения плотного шва.

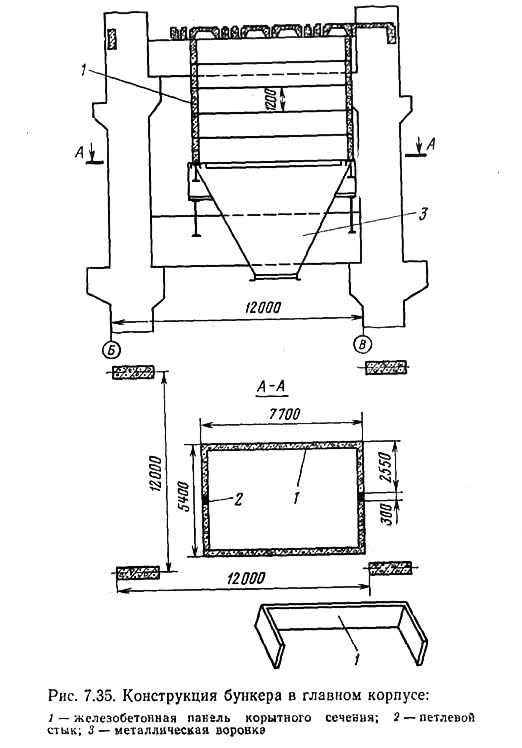

В проектах Новочеркасской и Троицкой ГРЭС предусмотрен сухой стык сопряжения панелей бункеров с помощью сварки, закладных частей без замоноличивания. Однако такое решение несмотря на кажущееся упрощение оказалось малоэффективным ввиду большого расхода стали на закладные детали, значительного объема сварки, а также негерметичности стыка. Дальнейшее совершенствование железобетонной части бункеров заключается в замене плоских панелей на корытные. При таком решении замкнутая рама бункера выполняется из двух элементов и требует устройства вместо четырех стыков лишь двух (рис. 7.35). Петлевые стыки размещены по середине короткой стороны бункера в местах минимальных изгибающих моментов. Следует, однако, отметить, что такая конструкция бункера вызывает усложнение изготовления и транспортировки сборных элементов.

В табл. 7.24 приведены технико-экономические показатели корытных панелей бункеров и плоских панелей Новочеркасской ГРЭС, соединяемых сваркой закладных деталей.

В отличие от бункеров сырого угля бункера пыли имеют меньшие емкость и высоту. Вследствие этого призматическая часть имеет незначительные размеры. Во всех проектах, как правило, бункера пыли предусмотрены из металлических листов с ребрами жесткости из угловой стали.

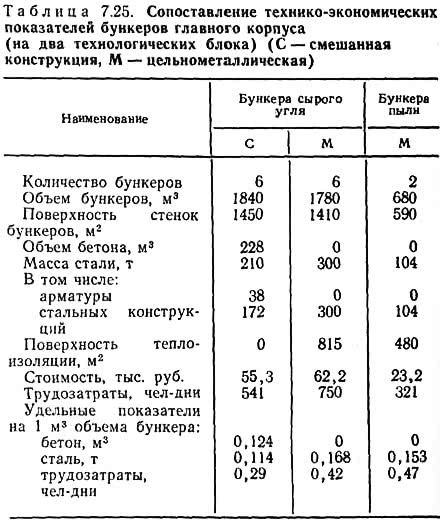

Технико-экономические показатели бункеров смешанной конструкции (стенки железобетонные, воронки металлические) и цельнометаллических приведены в табл. 7.25. Провевязочным балкам. Учитывая большую интенсивность работы бункеров и истирание стенок, толщину стенки принимают с запасом на истирание. Во избежание примерзания топлива к стенкам бункеров предусмотрен подогрев горячей водой с температурой 130°С. Система греющих труб защищается теплоизоляцией.

Приемные бункера на угольных складах выполняют металлическими. Подогрев осуществляется аналогично подогреву бункеров в здании вагоноопрокидывателей.