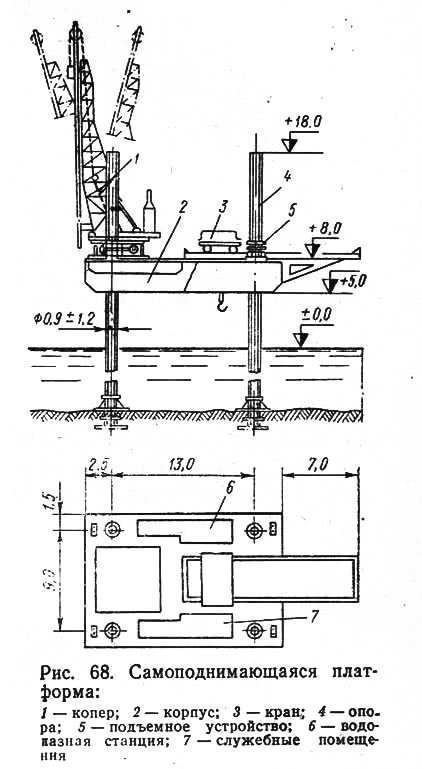

Оригинальной конструкцией для возведения гидротехнических сооружений на открытых побережьях и на незащищенных от интенсивного волнения акваториях, практически вне зависимости от ветра, течений и колебаний уровней воды, являются плавучие установки с самоподнимающимися платформами (рис. 68).

Известно применение самоподнимающихся платформ на континентальном шельфе морей и океанов при глубине воды до 100 м. В гидротехническом строительстве платформы наиболее эффективны на глубине 3—50 м при скорости подъема 3—10 м/ч.

В мировой практике самоподнимающиеся платформы типа «Де-Лонг» успешно применяли при строительстве и монтаже глубоководных нефтяных терминалов, пирсов для руды, сепарационных платформ для нефти и газа, обычных пирсов и портовых сооружений, сухих доков, навигационных сооружений, подводных выемок и дноуглублений, подводных трубопроводов и канализационных выпусков, нефтяных буровых платформ, мостов, туннелей и других сооружений.

Плавучая самоподнимающаяся платформа состоит из металлического корпуса понтонного типа, обеспечивающего плавучесть платформы при транспортировке и стоянке на воде, и опор в виде колонн сплошной или решетчатой конструкции. При буксировке по воде к месту работы или установке в конструкцию сооружения опоры таких платформ подняты вверх, во избежание тормозящего действия. Платформы можно также предварительно демонтировать и уложить в транспортном положении по верху понтона.

После того как платформа доставлена к месту установки, опоры при помощи системы домкратов опускают до упора в грунт дна акватории. Затем теми же домкратами корпус платформы (понтон) поднимают на нужную высоту над уровнем моря для выполнения необходимого комплекса строительно-монтажных работ либо для фиксации понтона, определяющей его постоянную работу в сооружении. Если опоры находились в транспортном положении, то их при помощи плавучего крана или’ крана, находящегося на платформе, вставляют в отверстия понтона и повторяют описанную операцию.

Все существующие типы само-поднимающихся платформ, несущих на себе различное оборудование для строительно-монтажных работ, в принципе состоят из следующих основных частей: корпуса-понтона, обеспечивающего плавучесть установки, на палубе которого в трюме и иногда на выносных консолях размещаются комплекс машин, механизмов и оборудования, все необходимые системы и устройства,, вертолетная площадка и помещения для обслуживающего персонала; опор-колонн сплошной (обычно трубчатой) или решетчатой конструкции (в количестве 3—16 и более); подъемных устройств различных систем и разного вида действия.

Во время транспортировки на установку могут быть погружены оборудование, механизмы и материалы непосредственно к работе не относящиеся, но могущие понадобиться в дальнейшем. Корпус платформы в виде параллелепипеда обычно имеет подрез в носовой части понтона для удобства всхожести на волну. Он может иметь и другую конфигурацию в плане в зависимости от назначения — П-, Г- и О-образную.

Самоподъемная плавучая установка «Бакы», построенная из отечественных материалов и полностью укомплектованная оборудованием отечественного производства, имеет корпус понтонного типа расчетных размеров 57,6X47,4 м при высоте борта 7,25 м и осадке при бункеровке 4,5 м. Ее корпус в основном выполнен из малоуглеродистой стали, а для наиболее напряженных конструкций при толщине более 12 мм применена низколегированная сталь. Корпус изготовлен на стапелях в виде трех отдельных понтонов, состыкованных на плаву после спуска. Ширина понтонов позволяла проводить их по внутренним водным путям.

Опорные колонны самоподнимающихся установок выполняют в основном двух конструктивных вариантов: решетчатые трех- или четырехугольного сечения для уменьшения на них волнового давления; сплошные пустотелые цилиндрические.

Опоры размещают в находящихся в понтоне отверстиях вертикально, но при больших глубинах воды их устраивают наклонными для увеличения устойчивости установки и уменьшения величины изгибающих моментов в опорах. Этой же цели служат специальные опорные фундаментные башмаки на концах опор, опорная площадь и форма которых зависят от качества грунтов дна. Существует оригинальная конструкция самоподнимающейся платформы «бушн стар» (США) для установки на слабых грунтах, у которой три колонны диаметром 2 м опираются на дно при помощи общей фундаментной плиты размерами 64X52 м.

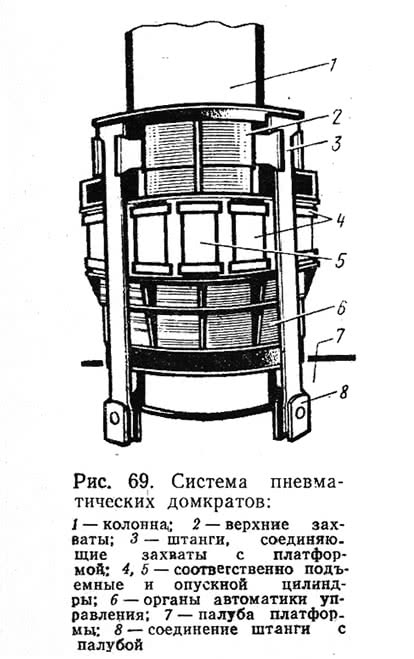

Па платформах расположены подъемные устройства в виде систем домкратов различной конструкции и принципов действия. Чаще всего употребляются подъемные устройства трех типов — гидравлические, пневматические и механические.

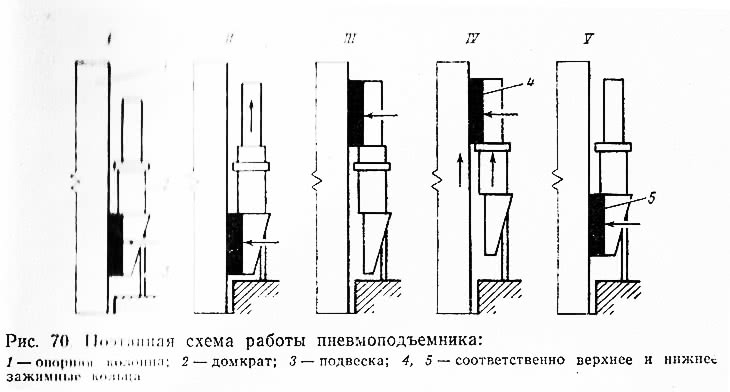

Во время работы в положении I (рис. 70) нижний кольцевой захват охватывает колонну, а из верхнего воздух выпущен, поэтому он не имеет контакта с колонной. В положении II воздух подается в пневматические домкраты, поднимающие верхний зажим и вместе с ним корпус платформы, соединенный с кольцевым зажимом при помощи подвесок. В положении III сжатым воздухом обжимают вокруг колонны верхний кольцевой зажим, а в положении IV колонна освобождается от нижнего зажимного кольца, и двумя домкратами двойного действия (на схеме не показаны) поднимается нижний зажим на ход поршня домкратов. В положении V подается сжатый воздух в нижний зажим, и цикл повторяется.

Для поднятия особенно тяжелых платформ употребляют спаренные на каждой колонне пневматические устройства — тандемы, состоящие из домкратов описанных конструкций.

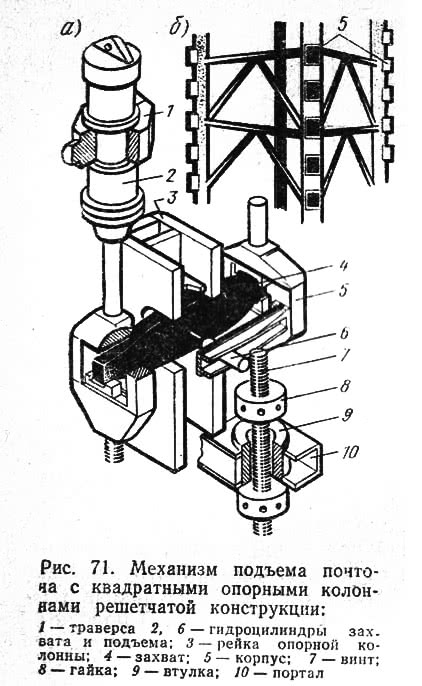

Распространенным видом подъемного устройства, особенно на платформах с опорами пространственной решетчатой конструкции, является гидравлическое подъемное устройство, состоящее из гидравлических домкратов, механизмов фиксации положения опорных колонн и силового оборудования.

Принцип работы гидроустановки для любого сечения колонн заключается в том, что каждый гидроцилиндр подъемного устройства соединен с верхним и нижним фиксаторами. При подъеме колонны рабочая жидкость подается в нижний фиксатор и его шкворень входит в паз опорной колонны. Затем жидкость направляется в гидроцилиндр подъема, перемещает его поршень вверх, увлекая за собой нижний фиксатор с колонной. При этом передвигается и верхний фиксатор до достижения паза на колонне. В таком положении поршень гидроцилиндра останавливается, рабочая жидкость подается в верхний фиксатор для введения его шкворня в паз опорной колонны. Шкворень нижнего фиксатора выходит из паза, освобождая колонну, а рабочая жидкость вновь поступает в гидроцилиндр, опуская его в исходное положение. При опускании колонн процесс происходит в обратном порядке. Линейное перемещение колонны равно шагу между пазами.

Гидравлические подъемники, оснащенные гидродомкратами грузоподъемностью 300—500 т, обеспечивают скорость подъема 0,3—0,6 м/мин.

Подъемные устройства, основанные на использовании домкратов с механическим принципом действия, не нашли широкого применения для самоподнимающихся платформ.

На самоподнимающихся платформах всех конструкций должны быть обустройства для буксировки установки, якорные и швартовные устройства и приспособления, энергетические установки, помещения для обслуживающего персонала и складирования оборудования, горюче-смазочных материалов, воды, а также располагаемая на выносных консолях вертолетная площадка.

На рабочей платформе размещаются механизмы и оборудование для строительства морских гидротехнических сооружений: подъемные краны с грузоподъемным и грейферным оборудованием, копры, механизмы и приспособления для погружения свай и шпунта, буровое оборудование и оборудование, необходимое для специальных работ, а также монтажные элементы.

Возведение морских гидротехнических сооружений, в частности причальных, с использованием самоподнимающихся платформ вызвало дальнейшую индустриализацию строительства, укрупнение элементов конструкций, уменьшение их числа и типоразмеров, упрощение монтажных операций, а также сокращение сроков работ, практически не зависящих от погодных условий. Все это, в свою очередь, приводит к повышению производительности груда, качества работ и снижению стоимости сооружений.

Самоподнимающиеся платформы буксируют к месту работ буксиром, мощность которого зависит от дальности транспортировки, гидрометеорологических условий, размеров и массы платформы. Скорость буксирования обычно не превышает 4 уз.

Транспортировка платформ представляет собой достаточно сложную и опасную операцию. Платформа в транспортном положении с выдвинутыми вверх на максимальную высоту опорами становится мало остойчивой даже при сравнительно небольшом волнении. Поэтому при дальних рейсах опорные колонны демонтируют и перевозят на палубе платформы. Это увеличивает остойчивость понтона-платформы, но создает дополнительные трудности по вторичной сборке опор в открытом море, особенно при отсутствии достаточного числа необходимых механизмов.

Существуют конструкции «шагающих» платформ, не требующих буксиров. Они состоят из верхней и нижней частей, каждая из которых имеет по четыре трубчатых опоры с опорными башмаками на концах. При движении верхнюю часть платформы, опирающуюся на опоры на дне, поднимают на гидравлических домкратах. Одновременно поднимают нижнюю часть платформы, и ее опоры отрываются от дна. Затем при помощи домкратов выдвигают вперед нижнюю часть платформы и опирают ее на опоры, опущенные на дно. Поднимают опорные стойки верхней части платформы, ее перемещают, и снова опускают стойки на дно.

«Шагающая» платформа «Снойдер 1» была успешно применена при строительстве пирса длиной 185 м, шириной 6 м, на железобетонных преднапряженных сваях в Калифорнии (США).

Весьма эффективно применение самоподнимающихся платформ при строительстве причальных сооружений на открытых, не защищенных от волновых воздействий акваториях. В таких случаях можно вести строительство причалов при высоте волны до 6 м. Примером подобного строительства является сооружение металлического пирса на открытой акватории Цемесской бухты в нефтегавани Шесхарис, проведенное в 1978 г.

Удачно проводятся работы при помощи самоподнимающихся платформ с буровыми установками. Так, при строительстве опорком части эстакады в Западной Сахаре при большом волнении моря и в тяжелых геологических условиях с платформы типа «Де-Лонг» было пробурено около 300 скважин диаметром 2,05 м, в которые были опущены бетонные сваи диаметром 2,5 м.