За годы своей истории советское метростроение обогатилось огромным опытом конструктивных решений и методов проходки тоннелей. Выработались собственные традиции и в области технологии изготовления сборных железобетонных конструкций для подземных сооружений.

По принципу использования, а следовательно, по технологии изготовления сборный железобетон для метро можно разделить на два типа: конструкции закрытого способа работ и конструкции открытого способа работ. Железобетонные конструкции закрытого способа работ характеризуются круговым очертанием сечений. Конструкции и геометрические размеры элементов обделок зависят от технологии горнопроходческих работ и от применяемого оборудования.

Впервые сборные железобетонные блоки для обделки тоннелей закрытого способа работ было решено применить в 1934—1937 гг. при строительстве первой очереди Московского метрополитена. Блоки изготовляли на заводе Мосметростроя в деревянных и металлических разборных формах в положении «на ребро». Все технологические операции выполнялись вручную. Технический уровень изготовления этих конструкций мало отличался от технического уровня работ по возведению обделки из монолитного железобетона.

Несмотря на конструктивные различия блоков, обусловленные инженерно-геологическими условиями строительства в Москве и в Ленинграде, основные технологические процессы тут и там решались одинаково. Процесс изготовления полностью сварных пространственных арматурных каркасов был расчленен на простейшие операции, которые выполнялись специализированными звеньями на определенных станках в строго установленном порядке. Блоки формовались из жесткой бетонной смеси в неразъемных сварных металлических формах, с немедленной распалубкой. Такая технология позволяла при небольших затратах на оснастку, в первую очередь на формы, в короткий срок наладить массовый выпуск блоков.

Проектная прочность бетона 600 кгс/см2, применяемого для тонкостенных тюбингов Ленметростроя, достигалась применением сверхжесткой бетонной смеси, интенсивного ее виброуплотнения и шестисуточного твердения в камере влажностного вызревания при температуре 20—25°С с орошением водой. Инженерно-геологические условия строительства Ленинградского метрополитена позволили широко использовать тонкостенные железобетонные тюбинги и совершенствовать технологические процессы их изготовления с немедленной распалубкой. Эта технология до настоящего времени с успехом применяется На заводе железобетонных конструкций и деталей Ленметростроя.

Разработанная в конце 50-х гг. унифицированная сборная железобетонная обделка из блоков сплошного и ребристого сечения с цилиндрическими стыками имеет несущую способность, обеспечивающую возможность ее применения практически в любых условиях строительства перегонных тоннелей. В настоящее время она с успехом используется на строительстве всех метрополитенов страны. Работы по совершенствованию технологии изготовления этой обделки, повышению плотности и водонепроницаемости блоков проводились ЦНИИС, Мосметростроем, проектно-конструкторским бюро Главстроймеханизации. Отказ от технологии немедленной распалубки блоков после формирования и переход на тепловлажностную обработку (твердение) в формах позволил добиться более высоких качественных показателей.

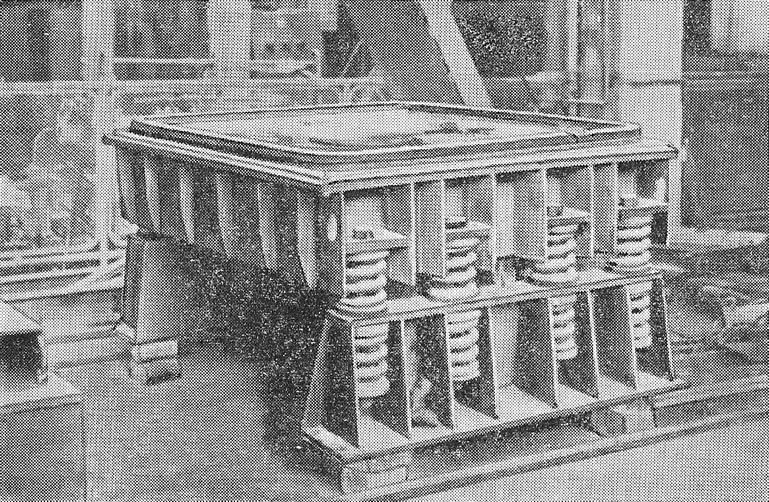

Для вибрационного уплотнения бетона в двухместных формах созданы виброплощадки УВ-10, УВ-20 (ударные грузоподъемностью 10—20 т) с вакуумным креплением форм. Эти виброплощадки, разработанные отделением тоннелей и метрополитенов ЦНИИС совместно с Очаковским заводом железобетонных конструкций, выполнены в виде сварной рамы с вибровозбудителем, установленной на пружинных опорах. Верх рамы образован стальным листом, на котором смонтированы герметизирующее резиновое уплотнение в обойме и ударник. Благодаря уплотнению дно формы вместе с верхом рамы образует герметичную камеру, сообщающуюся с вакуумным баком, подключаемым к вакуум-насосу.

При создании в камере разрежения форма во время вибрации удерживается на раме виброплощадки и может быть прижата к ударнику. Конструкция виброплощадки позволяет регулировать параметры вибрации. Благодаря повышенной интенсивности уплотнения и увеличению жесткости бетонной смеси расход цемента снизился на 10%. Простота и надежность конструкции обеспечивают минимальные эксплуатационные затраты. Уровень шума при работе виброплощадки — в пределах санитарных норм. Харьковские метростроевцы разработали вертикальную кассетную форму, обеспечивающую одновременное изготовление семи блоков.

Одной из наиболее сложных технологических операций при изготовлении блоков является расформовка. Вследствие сложной конфигурации элементов и малых уклонов рабочих бортов форм сила сцепления изделий с формой часто превышает величину ее массы, а отсутствие монтажных петель еще больше осложняет задачу.

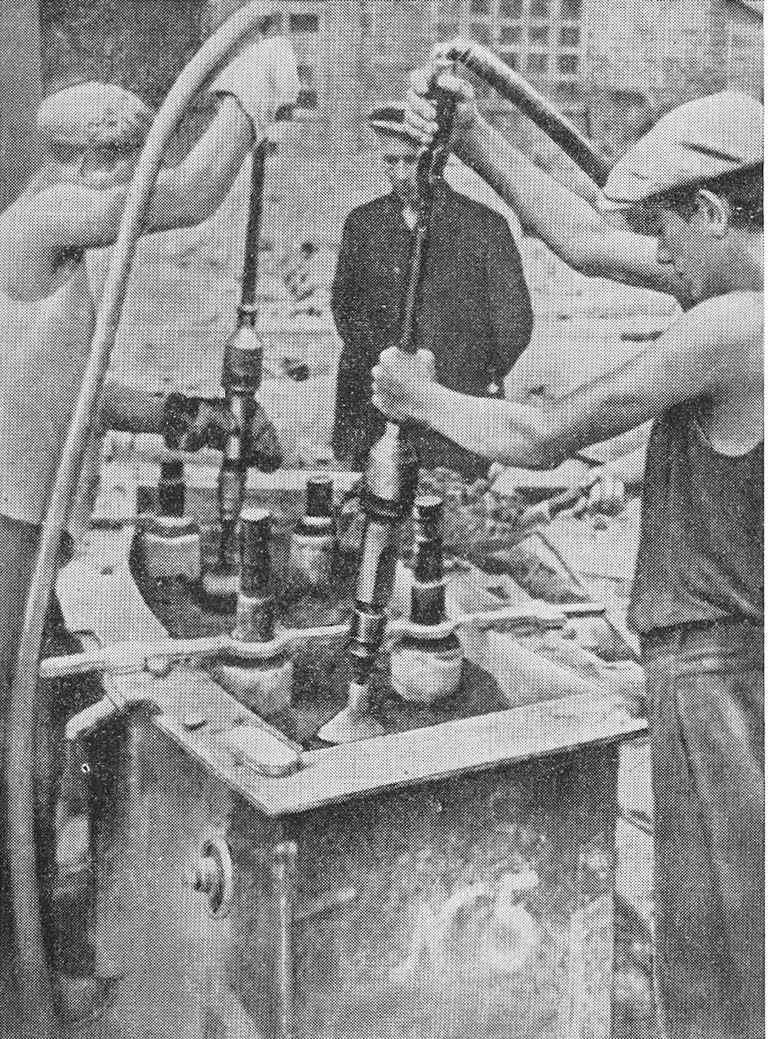

В результате совершенствования распалубочных устройств кантовочно-распалубочные машины с гидравлическими выталкивателями, вакуумные и клещевые захваты были заменены расформовочными устройствами с гидравлическими усилителями. Такое устройство представляет собой объемную металлическую траверсу с фрикционным захватом изделия. Оно оборудовано гидравлическим приводом с рабочим гидроцилиндром, шток которого заканчивается подъемной серьгой крана, а рабочая полость соединена с полостями исполнительных отжимных гидроцилиндров.

Штоки исполнительных гидроцилиндров опираются на форму и оснащены возвратными пружинами, предотвращающими подъем траверсы до включения в работу фрикционного захвата. После установки расформовщика упоры его рычагов захватывают изделие, а штоки исполнительных гидроцилиндров, преодолевая сопротивление возвратных пружин, давят на форму, отрывая от нее расформовщик с изделием.

Выбором соотношения объемов рабочего и исполнительных цилиндров можно получить практически любое значение расформовывающего усилия при заданной величине нагрузки на крюк крана. Аналогичный захват-распалубшик разработан также для двухместных форм. Он обеспечивает одновременную распалубку и транспортировку двух блоков, снятие и установку среднего борта.

Особенности технологических процессов организации и механизации производства работ при изготовлении сборных железобетонных обделок тоннелей метрополитенов, сооружаемых открытым способом, непосредственно зависят от конструктивных решений таких обделок, а также определяются возможностями индустриальной базы для их изготовления.

В 1956 г. на Черкизовском заводе железобетонных конструкций Мосметростроя были изготовлены сборные железобетонные перекрытия, которые впервые в практике отечественного метростроения установили на монолитные стены однопутных тоннелей и камеры съездов Фрунзенского радиуса Московского метрополитена. С 1958 г. начался серийный выпуск сборной железобетонной обделки для двухпутных перегонных тоннелей. С тех пор заводами освоено более шести серий таких конструкций, с сохранением вида членения на отдельные элементы заводского изготовления (восемь элементов в поперечном сечении), изменением в них лишь марок бетона и типов арматуры в зависимости от действующих нагрузок.

Железобетонные элементы изготовляются по поточноагрегатной технологии в металлических формах с откидными бортами. Технологические операции производятся в такой последовательности: форма с изделием после тепловой обработки подается на пост формования, где производится распалубка изделия, затем форму очищают, смазывают и устанавливают в нее арматурные каркасы (сетки), которые частично свариваются на месте, далее борта закрывают и стягивают до проектных размеров. Бетонную смесь укладывают в форму с помощью бункера с челюстным затвором и уплотняют на вибростоле. После бетонирования форму переносят краном в пропарочную камеру для тепловлажностной обработки.

Аналогична технология изготовления сборных железобетонных конструкций колонных станций, сооружаемых открытым способом. Снижение трудоемкости и рост производительности труда при изготовлении этих конструкций достигнуты за счет совершенствования технологических процессов формования, бетонирования, вспомогательных работ, механизации отдельных операций (применение гибочных станков, многоточечных аппаратов контактной сварки, смазки форм и т. п.), использования новых мостовых кранов с улучшенными параметрами, ускорения оборачиваемости форм.

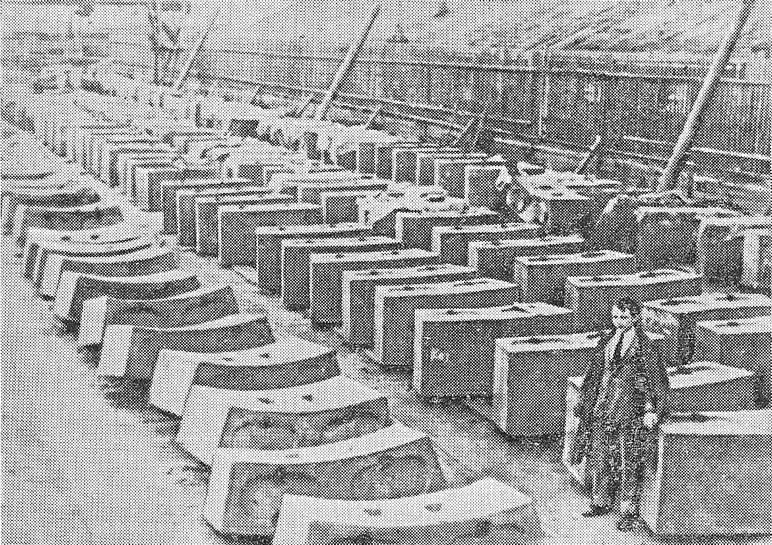

Дальнейшая индустриализация строительства сдерживалась вследствие того, что масса сборных элементов была ограничена величиной 8—10 т. Перспективы перехода на крупногабаритные конструкции массой до 20 т появились после пуска Очаковского завода железобетонных конструкций Мосметростроя, два формовочных пролета которого оснащены 30-тонными кранами и предназначены для выпуска железобетонных обделок перегонных тоннелей и станций, сооружаемых открытым способом.

На рубеже 70-х гг. совершенствование заводской технологии изготовления сборного железобетона позволило разработать и внедрить целый ряд новых, прогрессивных конструкций для открытого способа работ, в том числе цельносекционную обделку перегонных тоннелей. Несмотря на то что опытная эксплуатация такой обделки на участках перегонных тоннелей в Москве на Фрунзенском (1958) и Ждановском (1964) радиусах показала ее высокую эффективность, сложность массового изготовления секций была настолько велика, что этот технический барьер стал причиной временного прекращения работ по внедрению цельносекционной обделки в практику строительства.

В результате большого объема исследований и опытных работ отделение тоннелей и метрополитенов ЦНИИС в содружестве с проектно-конструкторским бюро Главстроймеханизации и Очаковским заводом железобетонных конструкций создало принципиально новое оборудование для изготовления секций. Качественно новым этапом явилась разработка виброплощадки ВКТС-40 грузоподъемностью 40 т.

Используя новый подход к формованию крупногабаритных тонкостенных железобетонных элементов, удалось создать виброустановку, технико-экономические показатели которой оказались выше, чем у аналогичного современного оборудования. Преимуществами виброустановки являются возможность получать интенсивную объемную вибрацию по всему контуру формуемого элемента, отсутствие необходимости в специальном фундаменте, малая энергоемкость, высокая конструктивная и технологическая надежность. Достаточно отметить, что чистое время виброуплотнения секции объемом 6,7 м3 составляет 2—3 мин. Бетон отформованных секций имеет высокие физико-механические характеристики по однородности, прочности, водонепроницаемости и т. п. Общий цикл формования секции длиной 1,5 м составляет 30—40 мин вместо 2—3 ч, требовавшихся на изготовление секции длиной 1 м для Ждановского радиуса. В 3 раза снизились трудозатраты.

Виброплощадка ВКТС-40 стала основой создания технологических линий, для которых разработаны новые металлические формы, грузозахватные приспособления, кондукторы для сборки пространственных арматурных каркасов и другая оснастка. Мощность специализированного технологического комплекса Очаковского завода железобетонных конструкций по выпуску цельносекционной обделки — более 1000 секций в год.

Используя новые возможности индустриальной базы метростроения, Метрогипротранс разработал для перегонных тоннелей, станций, пристанционных и притоннельных сооружений открытого способа работ новые, высокоэффективные типовые конструкции из элементов массой до 20 т, в том числе из объемных цельносекционных элементов. Освоение выпуска этих конструкций означает качественно новый этап в строительстве метрополитенов открытым способом.

Заводы железобетонных конструкций московского Метростроя постоянно повышают качество и уровень заводской готовности сборного железобетона. Большие объемы научно-исследовательских и опытно-экспериментальных работ предшествовали изготовлению обделки из фибробетона (опытные конструкции установлены на Серпуховском радиусе Московского метрополитена). Идут поиски оптимальных конструктивных решений трещиностойких обделок со связями закрытого способа работ. Ведутся исследования с целью повышения водонепроницаемости сборных элементов.

Для обделок станций и перегонных тоннелей глубокого заложения Очаковским и Черкизовским заводами железобетонных конструкций освоен серийный выпуск лотковых и предлотковых железобетонных блоков с металлоизоляцией. Выпуск этих блоков дает значительное снижение расхода дефицитных материалов (стали, чугуна) при сооружении тоннелей и станций в сложных гидрогеологических условиях. Для повышения уровня заводской готовности цельносекционных обделок на Очаковском заводе железобетонных конструкций проводятся работы по выпуску секций с гидроизоляцией и ее защитой. Опытные участки с такими секциями сооружены на Серпуховском и Замоскворецком радиусах Московского метрополитена.

В последние годы совершенствованием технологического оборудования и оснастки заводов железобетонных конструкций занимается конструкторско-технологическое бюро Главтоннельметростроя. Им разрабатываются новые типы виброплощадок, бетоноукладчиков, кантователей, пакетировщиков, оснастка для механизации арматурных работ, металлические формы нового типа с упругими и откидными бортами, пружинящими стенками и гибким поддоном.

Расширение географии строительства отечественных метрополитенов требует существенного увеличения объемов производства сборного железобетона, а следовательно, и строительства новых заводов железобетонных конструкций, на которых должна применяться наиболее прогрессивная технология производства железобетонных блоков и использоваться передовой опыт, накопленный заводами железобетонных конструкций московского Метростроя.