Контроль сварочных работ

Важнейшими условиями обеспечения качества сварных изделий являются прогрессивная технология и постоянное улучшение системы контроля качества. Анализ разрушения сварных конструкций показывает, что одной из причин выхода их из строя является слабый технический контроль или его отсутствие вообще на некоторых стадиях производства. Однако контроль должен не только фиксировать брак, но и предупреждать его появление. В условиях монтажного производства при значительной разбросанности и удаленности объектов от базы монтажных подразделений с характерной изменчивостью и сложностью работ предварительная подготовка и отладка всех стадий процесса особенно необходимы. Подготовка каждого объекта к качественному выполнению сварочных работ, поддержание стабильности технологического процесса — важнейшая задача предупредительного контроля.

Предупредительный контроль можно разделить на предобъектный и объектный. В задачу первого входит проверка состояния технической документации, возможность организации качественного выполнения сварочных работ и осуществления технического контроля, готовность объекта к производству работ.

При объектном предупредительном контроле проверяют качество всех элементов производства до начала работ. Сюда относится проверка качества основных и сварочных материалов, состояния сварочного и механического сварочного оборудования, подготовки изделий под сварку, квалификации сварщиков и технологии сварки. Основным материалом для изготовления различного вида сварных конструкций является металл. Поступивший металл должен соответствовать сертификату, которым завод-изготовитель снабжает каждую отправляемую партию металла. При отсутствии сертификата металл нельзя запускать в производство. Прокат металла проверяют также на наличие расслоений, окалины, равномерности толщины листа.

Сварочные материалы прежде всего должны соответствовать действующим стандартам. Электроды выборочно проверяют на равномерность толщины покрытия, наличие трещин, вздутий, пор, включений неразмешанных компонентов. Для установления характера плавления электродного стержня и покрытия, степени отделения шлака, качества формирования шва, степени влажности покрытия следует заварить несколько образцов. Электроды, не имеющие сертификата, нельзя применять до определения их характеристики. После проверки качества электродов устанавливают режим их хранения на складах. У сварочной проволоки проверяют чистоту поверхности, наличие закатов, расслоений и покрытий, нежелательных для заданного технологического процесса сварки. Затем, как и для электродов, выполняется сварка пробных образцов. Защитные газы проверяют на отсутствие вредных примесей и влаги.

Качество сварки в значительной мере зависит от качества сварочного и механического сварочного оборудования. Задачей контроля в данном случае является поддержание сварочного оборудования в рабочем состоянии в соответствии с паспортными данными. Источники питания для ручной дуговой сварки должны обеспечивать нормальное зажигание дуги, устойчивое ее горение, необходимую точность и правильную регулировку сварочного тока, показания приборов должны соответствовать действительному сварочному току и напряжению на дуге. Контрольно-измерительные приборы проверяют, сравнивая их показания с показаниями эталонных приборов и средств измерения. При газовой сварке важное значение имеет проверка источников питания газами. Контроль работы ацетиленовых генераторов должен обеспечивать подачу чистого и сухого газа при нормальной температуре и постоянном давлении. Следует постоянно проверять плотность присоединения горелок к вентилям и шлангам. При контроле работы редукторов необходимо особое внимание обращать на постоянство рабочего давления, пропускную способность, стойкость против замерзания и чувствительность регулировки.

Контроль механического сварочного оборудования ставит перед собой задачу обеспечения четкой работы каждого узла этого оборудования. Прежде всего должно быть обеспечено четкое фиксирование свариваемых изделий в оборудовании, постоянство скорости вращения или передвижения изделия в соответствии с заданной технологией, безотказность работы в течение всего технологического цикла.

Подготовка элементов и сборка их в определенную конструкцию для последующей сварки влияют не только на производительность, но и на качество сварки. С этой целью проверяют качество подготовки кромок и сборки заготовок — чистоту кромок, соответствие угла разделки, зазора, притупления, количества и размеров прихваток допускаемым значениям. Для этого применяют специальные шаблоны или универсальный измерительный инструмент.

Контроль материалов, оборудования, подготовки изделий под сварку не будет эффективным без проверки квалификации сварщиков. Поэтому на всех этапах технологического процесса сварки необходимо знать не только квалификацию сварщика, но и его индивидуальные возможности. Для этого следует проверять как его медико-физиологические данные, так и квалификационные показатели. Квалификацию сварщиков необходимо проверять перед допуском их к работе, а также в процессе производства работ. Такие испытания регламентируются ответственностью свариваемых изделий и марками свариваемых материалов. Знание индивидуальных возможностей и способностей сварщика позволит избежать ошибок при выборе рабочего для сварки того или иного изделия.

Операционный контроль позволяет уже в процессе выполнения работ проверять элементы технологии сварки, сварочные материалы, оборудование, приспособления и состояние сварщика. Внимательное и непрерывное наблюдение за ходом технологического процесса даст возможность обнаружить дефекты, причины их появления и принять меры к недопущению дефектов в дальнейшем. Режимы сварки контролируют для соблюдения сварщиком тока, напряжения, скорости сварки в установленных пределах. Проверяется последовательность выполнения швов и их размеры.

У электродов контролируют условия их хранения, режим прокалки, соответствие применяемой марки электрода предусмотренной в технологии. В источниках сварочного тока проверяют исправность регулирующих механизмов, приборов, соответствие значений тока и напряжения на дуге показаниям специальных приборов. У механического сварочного оборудования контролируют пригодность установочных поверхностей, исправность зажимных устройств, флюсовых подушек.

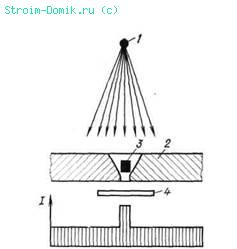

Качество сварных соединений, а иногда и конструкций в целом проверяют различными методами неразрушающего контроля. Большое распространение на монтаже получила радиационная дефектоскопия, в частности, рентгеновский и гамма-контроль (рис. 91).

91. Схема просвечивания сварного соединения

1 — источник излучения; 2 — контролируемое изделие; 3 — дефектное место; 4 — детектор, 5 — график интенсивности излучения, прошедшего через контролируемое соединение

Рентгеновское и гамма-излучение как световые и радиоволны имеет электромагнитную природу. Отличие состоит только в длинах волн, они обладают гораздо большей энергией, чем видимый свет, по-разному поглощаются различными средами при прохождении через них. Выявление внутренних дефектов при просвечивании основано на способности рентгеновского и гамма-излучения неодинаково проникать через различные материалы и поглощаться ими в зависимости от рода материала, его толщины и энергии излучения.

Рентгеновское излучение образуется в электронных оболочках атомов при воздействии на них свободными электронами, имеющими большую скорость. Процесс получения свободных электронов, их ускорение происходят в рентгеновских трубках. Электроны с определенной скоростью, сообщаемой им электрическим полем высокого напряжения, попадают на поверхность анода, где тормозятся и теряют свою скорость, а следовательно, И кинетическую энергию. При этом кинетическая энергия частично превращается в рентгеновское излучение. Для применения рентгеновского излучения с целью контроля качества сварных швов используют рентгеновские аппараты. В общем виде рентгеновский аппарат состоит из рентгеновской трубки в защитном кожухе, высоковольтного генератора и пульта управления. Существуют рентгеновские аппараты двух классов — с постоянной нагрузкой и импульсные. На монтаже широкое применение нашли импульсные аппараты благодаря небольшой массе и компактности.

Гамма-излучение образуется в результате распада ядер радиоактивных изотопов, содержащих одинаковое число протонов, но различное число нейтронов. Внутриядерные силы притяжения между ними не обеспечивают достаточной устойчивости ядра. В результате наблюдается самопроизвольная перестройка менее устойчивых ядер в более устойчивые, т. е. происходит радиоактивный распад. Важной характеристикой изотопа является период его полураспада, т. е. время в течение которого активность изотопа уменьшается в 2 раза. Период полураспада не зависит от количества, формы и геометрических размеров источника излучения и v различных радиоактивных изотопов, используемых для дефектоскопии, колеблется от нескольких дней до десятка лет. Для контроля гамма-лучами применяют гамма-дефектоскопы. Дефектоскоп представляет собой радиационную головку с радиоактивным изотопом, привод источника, ампулопровод и пульт управления. Существуют дефектоскопы общепромышленного назначения (универсальные шланговые) и дефектоскопы специального назначения для фронтального и панорамного просвечивания (затворные). Универсальные гамма-аппараты нашли наиболее широкое распространение при контроле сварных соединений, так как они обеспечивают подачу источника излучения по ампулопроводу в зону контроля на расстояние 5—12 м. Особенно они удобны для применения в труднодоступных местах. Дефектоскопы специального назначения служат для контроля однотипных конструкций, изделий и сооружений однородных по форме. Предпочтение следует отдавать рентгеновскому контролю, с помощью которого лучше выявляются дефекты и вредные действия которого на организм человека значительно меньше.

Благодаря высокой производительности и безвредности для организма человека в последние годы для контроля сварных соединений получила большое распространение ультразвуковая дефектоскопия, основанная на применении ультразвуковых волн. Ультразвуковыми колебаниями называют механические колебания упругой среды, частота которых лежит за порогом слышимости человеческого уха. Ультразвуковые волны, проходя через две среды с разными акустическими свойствами, частично отражаются от их границы, частично переходят из одной среды в другую. Количество отраженной ультразвуковой энергии зависит от удельных сопротивлений сред. Чем выше разница удельных сопротивлений, тем больше отразится энергии ультразвуковых волн. Это свойство ультразвуковых волн используется для контроля сварных соединений. Введенные в металл волны, достигнув дефекта, почти полностью отражаются от него. В качестве излучателей и приемников ультразвуковых волн используют пластинки из пьезоэлектрической керамики, пьезокварца или титаната бария, которые вставляются в искатели-щупы. Такая пластинка начинает колебаться, если приложить к ней переменное электрическое поле, создавая в окружающей среде упругие колебания. В этом случае пластинка работает как излучатель. Если же пьезоэлектрическая пластинка воспринимает отраженные ультразвуковые волны, на ее обкладках появляются электрические заряды, величину которых можно измерить, пластинка работает как приемник. Для ввода ультразвуковых волн в контролируемое изделие между ним и искателем должен быть хороший контакт, достигаемый смазкой трансформаторным, турбинным, машинным маслом, наносимым на поверхность, по которой движется искатель. Для ультразвукового контроля применяют специальные дефектоскопы. Дефектоскоп состоит из искателя, содержащего пьезопреобразователи для излучения и приема ультразвуковых колебаний, электронного блока (собственно дефектоскопа) и вспомогательных устройств. Искатели бывают прямые, излучающие в изделие продольную волну перпендикулярно контактной поверхности; наклонные (призматические), которые вводят поперечную волну под углом к поверхности ввода; раздельно-совмещенные (PC-искатели), обеспечивающие ввод продольной волны под углом 5—10° к плоскости, перпендикулярной поверхности ввода. Основным элементом искателя является пьезопреобразователь в виде диска или прямоугольной пластины толщиной, равной половине длины волны излучаемых ультразвуковых колебаний. Электронный блок служит для генерирования зондирующих импульсов высокочастотного напряжения, усиления и преобразования эхо-сигналов, отраженных от дефекта, и наглядного отображения амплитудно-временных характеристик эхо-сигналов на экране электронно-лучевой трубки. К вспомогательным устройствам относятся специальный переключатель, с помощью которого усилитель может быть непосредственно подключен к генератору радиоимпульсов или отключен от него; автоматический сигнализатор дефектов, предназначенный для звуковой или световой сигнализации от обнаруженных дефектов; координатные линейки и шаблоны, упрощающие определение координат дефектов, планшеты для установления размеров дефектов, ограничители перемещения искателей и

Дополнительные блоки к дефектоскопам, которые существенно упрощают труд оператора и расширяют возможности ультразвукового контроля.

Для обнаружения нарушения сплошности в поверхностных слоях сварных швов применяют капиллярные методы контроля. Капиллярная дефектоскопия позволяет выявлять трещины, закаты, свищи, микропористость и другие дефекты, выходящие на поверхность изделия, за счет контрастности индикаторного рисунка дефектов на общем фоне изделия. Этого можно достигнуть, заполнив с поверхности дефекты специальными цвето- и светоконтрастными индикаторными жидкостями-пенетрантами. Пенетранты изменяют светоотдачу дефектов. Если в состав пенетранта входят красители, видимые при дневном свете, метод контроля называется цветной дефектоскопией, если люминисцирующие вещества, дающие яркое свечение при облучении их ультрафиолетовыми лучами — люминисцентной дефектоскопией. Контроль этими методами заключается в следующем. На очищенную от всевозможных загрязнений, обезжиренную и просушенную контролируемую поверхность наносят слой пенетранта и выдерживают некоторое время, чтобы жидкость могла проникнуть в открытые полости дефектов. Происходит это под действием капиллярной активности — способности жидкости втягиваться в мельчайшие сквозные отверстия и открытые с одного конца каналы. Затем поверхность очищают от жидкости, часть которой остается в полостях дефектов. После этого для повышения выявляемое™ дефектов на поверхность наносят специальный проявляющий материал белого цвета, который вытягивает пенетрант из полости дефектов, образуя на проявителе конфигурацию дефекта. Процесс контроля капиллярными методами состоит из подготовки изделия к контролю, обработки его дефектоскопическими материалами, выявления дефектов и окончательной очистки изделия.

Существуют также магнитные методы контроля, сущность которых основана на обнаружении магнитных потоков рассеяния, создаваемых различными дефектами в намагниченных изделиях из ферромагнитных материалов. Встречая на своем пути дефект, магнитный поток огибает его, так как магнитная проницаемость дефекта значительно ниже магнитной проницаемости основного металла. Поэтому часть магнитного потока вытесняется дефектом на поверхность изделия, образуя местный поток рассеяния. В зависимости от способа его регистрации магнитные методы контроля делят на магнитопорошковый и магнитографический.

Для контроля магнитопорошковым методом на поверхность намагниченной детали наносят ферромагнитный порошок в виде суспензии с керосином, маслом, мыльным раствором или в виде магнитного аэрозоля. Под действием втягивающей силы магнитных полей рассеяния частицы порошка перемещаются по поверхности деталей и скапливаются в виде валиков над дефектами, повторяя их очертания.

Принцип магнитографического метода заключается в намагничивании контролируемого участка шва и околошовной зоны с одновременной записью на магнитную пленку и с последующим считыванием полученной информации с магнитной ленты специальными устройствами магнитографических дефектоскопов. Достоинствами этого метода контроля является высокая производительность (в 8—10 раз выше, чем при рентгеновском или гамма-контроле), полная безопасность для обслуживающего персонала и низкая стоимость. Однако с помощью магнитографического метода можно определить внутренние дефекты размером около 10 % толщины металла.

Герметичность изделий проверяют с помощью различных методов течеискания. Контроль течеисканием позволяет обнаруживать в сварных соединениях и основном металле сквозные дефекты типа трещин, газовых пор, свищей, прожогов и производится с помощью вакуумных, компрессионных и капиллярных методов.

Вакуумный метод основан на регистрации падения вакуума в замкнутом объеме контролируемого изделия или на фиксации молекул пробного газа, появившихся в этом объеме. Большое распространение получил вакуумный метод для контроля швов конструкций, имеющих незамкнутую форму объема, а также конструкций, доступ к которым возможен только с одной стороны. Контроль осуществляется следующим образом. Одну сторону участка сварного соединения обильно смачивают раствором пенного индикатора. На это место устанавливают вакуум-камеру, из которой откачивают воздух. Сварное соединение осматривают через прозрачную верхнюю часть камеры, в местах неплотностей наблюдаются пузырьки. Дефектные места отмечаются рядом с камерой, в которую после этого впускают воздух, и камеру снимают. Созданы вакуумные камеры для контроля стыковых, тавровых, трехгранных и кольцевых сварных соединений.

К компрессионным методам относятся жидкостные и газовые методы течеискания. Широкое применение из жидкостных методов получил гидравлический метод в качестве обязательного при контроле различных замкнутых систем, работающих под давлением. Контролируемое изделие заполняют водой или другой рабочей жидкостью, герметизируют, а затем с помощью гидравлического насоса создают в нем избыточное давление и выдерживают некоторое время под этим давлением. Более чувствительны газовые методы течеискания, так как газы значительно легче проходят через мелкие сквозные дефекты. Применяются они для контроля замкнутых объемов.