Плазменная сварка

Плазмой называют частично или полностью ионизированный газ, состоящий из нейтральных атомов и молекул, ионов и электронов. Плазменные струи для сварки получают в специальных плазменных горелках (плазмотронах). По сравнению с аргонодуговой сваркой плазменнодуговая сварка отличается более стабильным горением дуги. Благодаря цилиндрической форме столба дуги плазменнодуговая сварка менее чувствительна к изменению длины дуги, чем аргонодуговая. Изменение длины дуги конической формы при аргонодуговой сварке всегда ведет к изменению диаметра пятна нагрева, а следовательно, к изменению ширины шва. Плазменная дуга позволяет иметь практически постоянный диаметр пятна и стабилизирует процесс проплавления основного металла. Это свойство используется для сварки очень тонких листов. Изменяя конструкцию насадки горелки, можно уменьшить зону термического влияния, а скорость сварки увеличить на 50—100 %. Сварка плазменной дугой характеризуется глубоким проплавлением. В качестве плазмообразующего газа обычно применяют аргон и его смеси с водородом или гелием, а для защиты металла сварочной ванны при сварке легированной стали, меди, никеля — смесь аргона с 5—8 % водорода. При сварке низкоуглеродистой и низколегированной стали защитным газом может служить углекислый газ. Плазменной дугой сваривают встык металл толщиной до 9,5 мм без разделки кромок. При толщине до 25 мм требуется U- или V-образная разделка, причем глубина и угол разделки значительно меньше, в 3 раза снижается расход присадочного металла, чем при аргонодуговой сварке. Наибольшие преимущества плазменная сварка дает при соединении толстых листов без разделки кромок и присадочного металла.

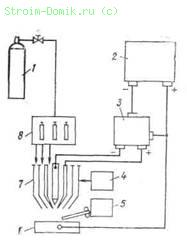

Пост для плазменной сварки (рис. 76) имеет источники питания с падающей или крутопадающей характеристикой. Рабочим инструментом при плазменной сварке является сварочная горелка со сменным охлаждаемым водой вольфрамовым электродом и плазмообразующей насадкой. Концентрация вводимой в изделие тепловой энергии и силовое давление дуги для определенной конструкции горелки зависит от диаметра плазмообразующей насадки, угла заточки электрода и установки электрода относительно плазмообразующей насадки.

76. Схема поста для плазменной сварки

1 — баллон с газом; 2 — источник питания сварочного тока; 3 — аппаратура управления; 4 — система охлаждения горелки; 5 — механизм подачи присадочной проволоки; 6 — изделие; 7 — горелка; 8 — система подачи защитного, фокусирующего и плазмообразующего газов

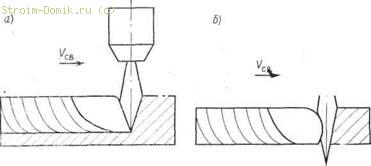

77. Схема сварки плавлением (а) и сквозным проплавлением (б)

Электрод перед работой затачивают на конус под углом 28—30°. Длина конической части должна составлять 5— 6 диаметров электрода. Конус после заточки необходимо притупить, диаметр притупления 0,2—0,5 мм. Электрод в горелке устанавливают таким образом, чтобы его ось симметрии совпала с осью симметрии плазмообразующей насадки. При ручной сварке для уменьшения силового давления дуги электрод можно устанавливать так, чтобы его нижний конец совпадал с внешней плоскостью среза насадки.

Стык под сварку разделывают, как для аргонодуговой сварки. Торцы, скошенные кромки, а также прилегающие к ним поверхности изделия на ширину не менее 30 мм зачищают щеткой из легированной стали от грязи, масла и др. После плазменной резки должна быть выполнена механическая зачистка поверхности реза на глубину не менее 1 мм. При обнаружении трещины глубину зачистки увеличивают до полного удаления трещины. После этого кромки и прилегающие поверхности изделия на ширину не менее 30 мм обезжиривают с двух сторон протиркой чистой ветошью, смоченной в растворителе. Стыки собирают по возможности без зазора. Максимальный зазор собираемых деталей без разделки кромок не должен превышать 1,5 мм. Стыки рекомендуется собирать с помощью сборочных устройств и приспособлений, позволяющих равномерно распределять смещение кромок, обеспечивая совпадение осей стыкуемых труб и обечаек. Прихватку (табл. 13) собранных стыков осуществляют покрытыми электродами, аргонодуговой и ручной плазменной сваркой.

13. длина и число прихваток

|

Длина стыка, им |

Длина прихватки, мм |

Число прихваток |

|

До 200 200—500 50—1000 |

3—8 2 5—30 60—100 |

2-3 3—6 6—10 |

При сборке изделий без разделки кромок металл прихватки должен быть заподлицо с основным металлом. Усиления в местах прихваток удаляют механическим способом заподлицо с основным металлом. К качеству прихваток предъявляются такие же требования, как и к основному сварному шву.

Плазменная сварка должна выполняться на постоянном токе прямой полярности. Перед возбуждением основной сварочной дуги (дуги между плазмотроном и изделием) в зону сварки в течение 5—20 с подают защитный газ, а после обрыва дуги подачу газа продолжают в течение 10—15 с. Расстояние от плазмотрона до изделия не должно превышать 10 мм. В процессе сварки сварщик по возможности не должен обрывать дугу. В случае обрыва дуги кратер шва и прилегающий к нему участок на расстоянии не менее 15 мм должны быть зачищены. Дугу после обрыва возбуждают на заранее заваренном участке на расстоянии 10—15 мм от кратера. Сварку необходимо вести с обязательной защитой корня шва защитным газом, флюс-пастой и другими аналогичными средствами. В процессе сварки не допускается перегрев изделия. Если основной металл на расстоянии 20—25 мм от линии сплавления нагрелся выше 100 °С, нужно сделать перерыв в сварке или, не прерывая ее, охладить стык с помощью струи сжатого воздуха. По технике ведения -процесса плазменная сварка подразделяется на сварку плавлением и сварку со сквозным проплавлением. При сварке плавлением (рис. 77, а) образование сварочной ванны происходит, как при аргонодуговой сварке. Отличительной особенностью процесса является более устойчивый режим горения дуги и более -концентрированный ввод в изделие энергии дуги. Вследствие этого уменьшается ширина сварочной ванны при одновременном увеличении глубины проплавления. При сварке сквозным проплавлением (рис. 77, б) дуга в передней части сварочной ванны образует сквозное отверстие, в результате чего внешнее очертание шва имеет специфическую форму типа замочной скважины. Процесс проникания дуги на всю толщину металла сопровождается характерным шумом, по которому можно судить о стабильности протекания процесса. Качественное формирование шва при сварке сквозным проплавлением обеспечивается при постоянной погонной энергии. Поэтому этот способ сварки должен выполняться при стабильном и равномерном перемещении (вращении) горелки. Этому требованию удовлетворяет автоматическая сварка. Для создания шва необходимой формы плазменную сварку, как правило, выполняют с присадочным металлом диаметром не менее 1,5 мм. Взаимное расположение горелки и присадочной проволоки показано на рис. 78.

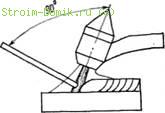

78. Взаимное расположение горелки и присадочной проволоки при плазменной сварке

В процессе сварки рекомендуется горелке и присадочной проволоке сообщать колебательное движение с амплитудой 2—4 мм. При этом оплавляемый конец проволоки должен всегда находиться в зоне защитного газа. Нельзя резко подавать конец присадочной проволоки в сварочную ванну. Кратер заделывают вводом капли расплавленного присадочного металла с одновременным отводом горелки до естественного обрыва дуги или ее отключения с помощью системы дистанционного управления сварочным источником питания. Ручная плазменная сварка рекомендуется для стыковых соединений толщиной до 4 мм и для сварки корня шва соединений толщиной более 4 мм.