Подготовка листов

Листы, предназначенные для проверки, укладывают на стол вплотную к упорам, при этом определяют правильность их размеров и прямоугольность углов. Листы с отклонением от стандартных размеров или с допусками отсортировывают и используют в дальнейшем для заготовки элементов кровли, не требующих точных размеров, например для водосточных труб.

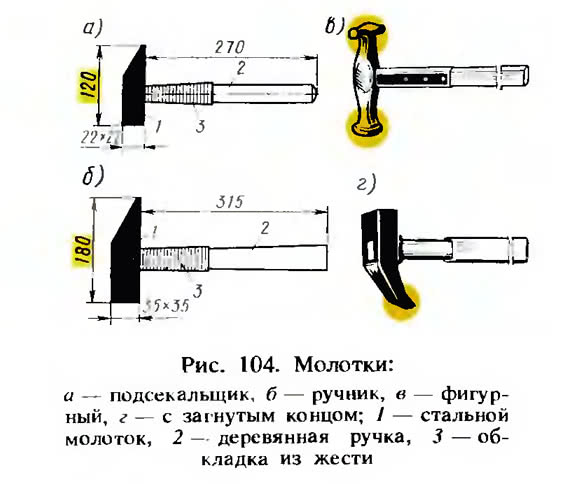

Правят листы, имеющие выпуклости, молотками. В зависимости от материала и характера выполняемой работы используют различные молотки: малый подсекальник массой 0,4...0,6 кг (рис. 104, а); ручник массой 1,5 кг (рис. 104, б); фигурный массой 0,4...0,6 кг (рис. 104, в) для выполнения сферических поверхностей; с загнутым концом (рис. 104, г), который позволяет обрабатывать соединения кровельной стали в труднодоступных местах; киянку. Молотки насаживают на березовые или кизиловые ручки овальной формы длиной 300...350 мм.

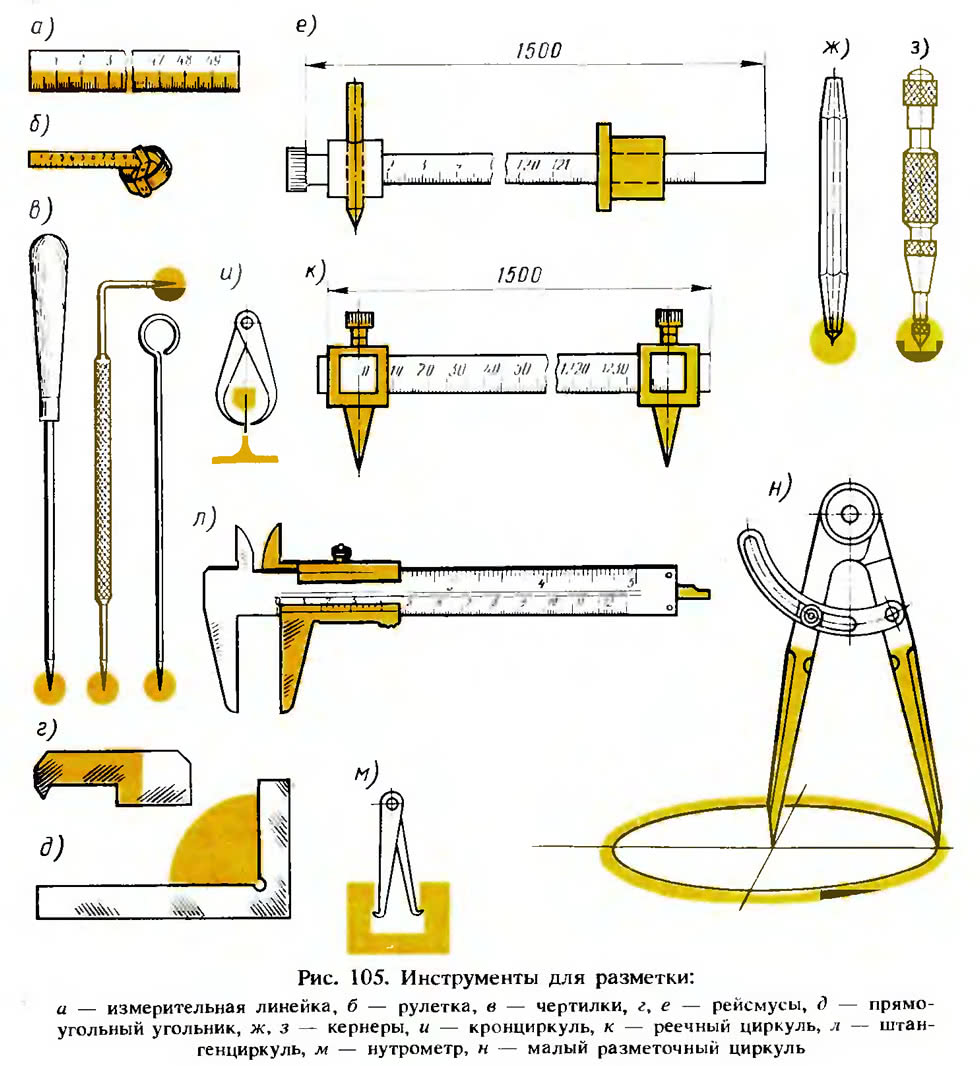

Измерительной линейкой (рис. 105, а) отмеряют небольшие расстояния.

Рулетки (рис. 105, б) используют длиной 10 и 20 м.

Чертилки (рис. 105, в) из стальной проволоки с закаленными и заточенными на конус концами (иногда одним концом) используют для проведения ими линий на металле. При этом чертилку держат с легким наклоном в направлении движения ручки и плотно прижимают к кромке линейки.

Металлический угольник (рис. 105, д), полки которого составляют прямой угол, служит для разметки углов, их проверки проведения параллельных линий. Применяют также плоские угольники с углами 30, 45 и 60°.

Кернер (рис. 105, ж) представляет собой стальной стержень круглого сечения, один конец которого заточен на конус под углом 60° и закален. Для нанесения отметки кернер сначала держат наклонно от себя, а затем устанавливают так, чтобы его острие совпало с риской. После этого прижатому кернеру придают вертикальное положение и наносят по нему удар.

Автоматический кернер (рис. 105, з) устанавливают в нужное положение и нажимают им на лист. При этом следы от кернера получаются всегда одинаковой величины.

Кронциркуль (рис. 105, и) служит для измерения наружных диаметров, толщины, а также для снятия и перенесения размеров с линейки на лист.

Реечный циркуль (рис. 105, к) предназначен для нанесения отметок на металле, а штангенциркуль (рис. 105, л) — для измерения наружных и внутренних размеров.

Нутромер (рис. 105, м) предназначается для измерения внутренних диаметров полых изделий и деталей.

Разметочный циркуль (рис. 105, н) применяют для вычерчивания окружностей и перенесения размеров с линейки на лист. В работе одну ножку устанавливают в углубление, сделанное кернером, а другой чертят на листе круговую линию.

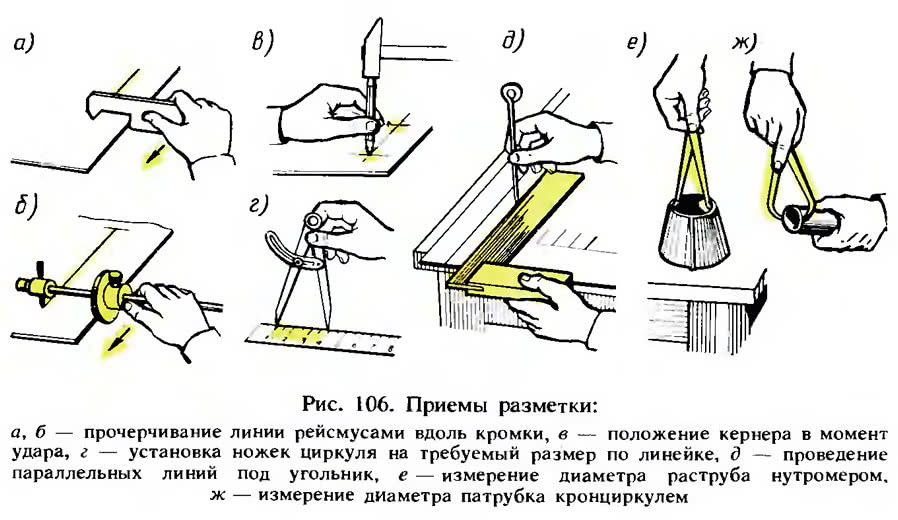

Циркульные кривые проводят следующим образом. В требуемой точке размечаемого листа делают кернение (рис. 106, в). Затем по масштабной линейке устанавливают ножки циркуля на требуемый размер (рис. 106, г). Положение ножек закрепляют зажимом, находящимся у одной из ножек. После этого одну ножку циркуля устанавливают в накерненную точку и другой описывают окружность.

Построение параллельных линий с помощью угольника выполняют следующим образом (рис. 106, д). Под линейку обрезают одну из кромок листа и прикладывают к обрезанной кромке угольник так, чтобы он уперся в нее. После этого передвигают угольник по кромке и через ранее сделанные отметки прочерчивают параллельные линии.

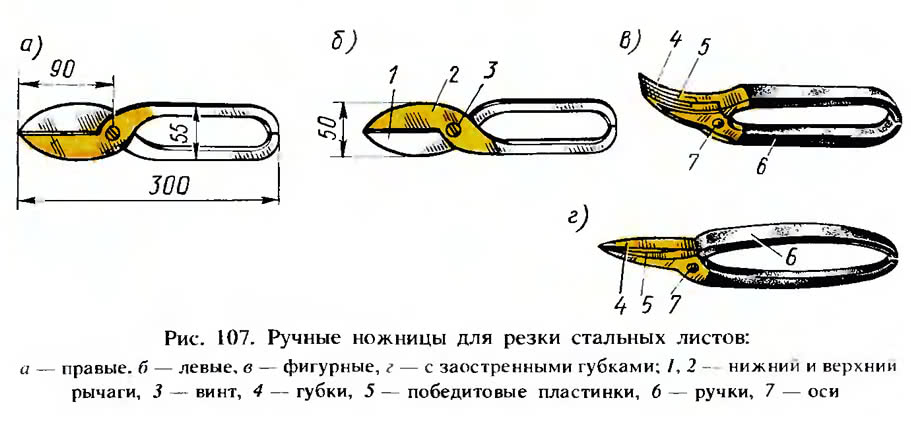

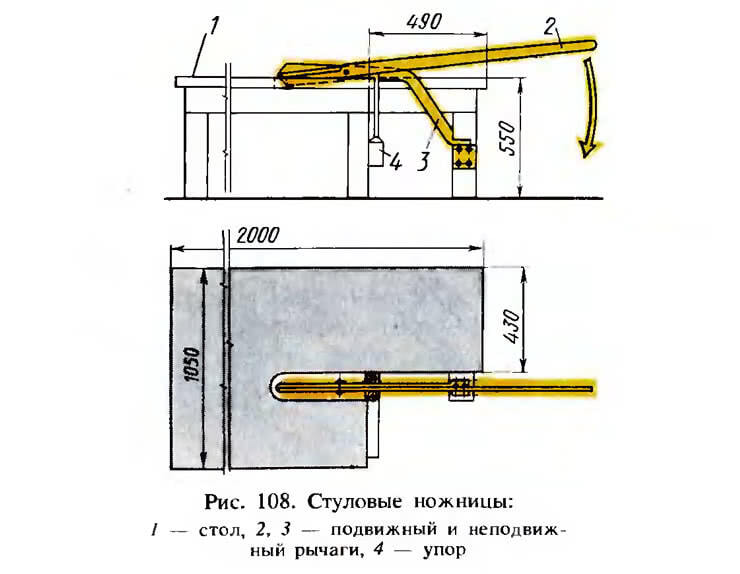

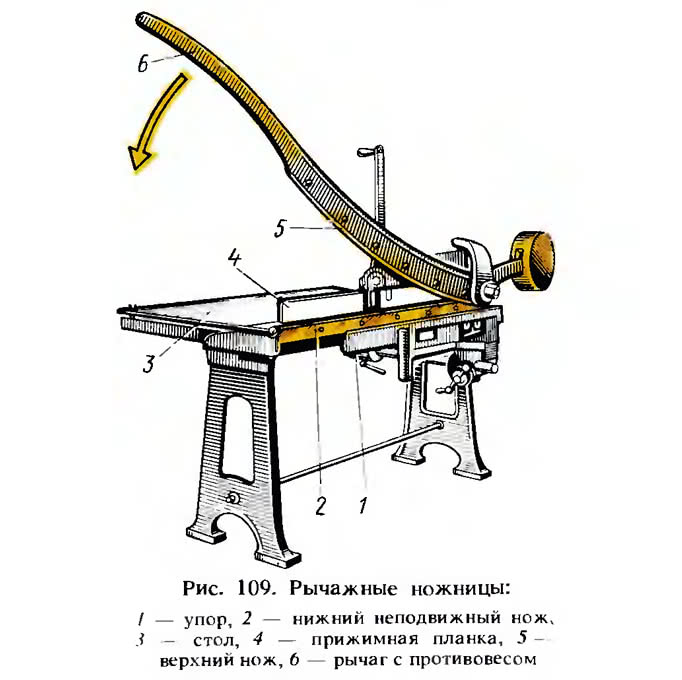

Резание. Листовую сталь при небольших объемах работ и при толщине листа до 0,7 мм режут ножницами.

Внутренние отверстия в заготовках делают следующим образом. Вначале зубилом вырубают отверстие, пропускают в него режущий нож ножниц и но отмеченной круговой риске выполняют круговую обрезку.

Тонкие листы удобнее резать на верстаке. Лист располагают таким образом, чтобы при продвижении ножниц вперед нижний нож опирался на край верстака; это облегчает работу и кровельщик меньше утомляется.

Разрезаемый лист можно не поддерживать. Режущие лезвия ручных и стуловых ножниц затачивают на угол 70...750. Чтобы уменьшить трение ножей при резании, на режущих лезвиях делают задний угол, равный 1,5...3°. Режущие лезвия ножниц закаливают и отпускают. Ножи должны плотно прилегать один к другому; регулируют их с помощью центрального винта и контргайки.

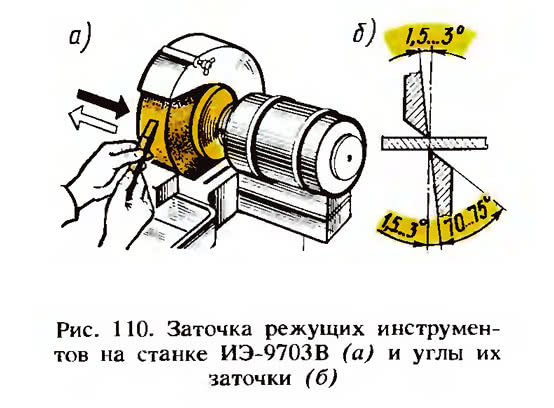

Режущие элементы ножниц всех видов затачивают на заточном станке ИЭ-9703В (рис. 110, а). Основное условие при заточке инструмента — это сохранение требуемого угла (рис. 110, б). Затачиваемую деталь ведут по шлифовальному кругу медленно, равномерно и с одинаковым усилием проводят слева направо. Чтобы затачиваемая деталь не перегревалась, ее периодически опускают в воду. Режущие кромки ножей после заточки правят шлифовальным бруском.

Электровиброножницы можно использовать в заготовительных мастерских. Наиболее удобно ими работать, когда они подвешены к перекрытию.

Во избежание несчастных случаев от поражений электрическим током работать ножницами без заземления не разрешается. Корпус ножниц должен быть присоединен гибким проводом к заземлению. Заземляющая жила может проходить в кабеле и иметь четвертый контакт в вилке для включения инструмента.

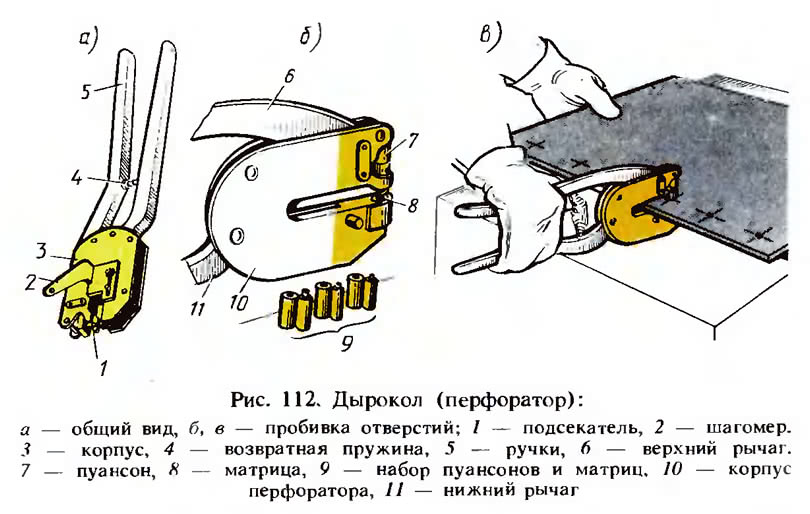

Дыроколом (рис. 112) пробивают отверстия.

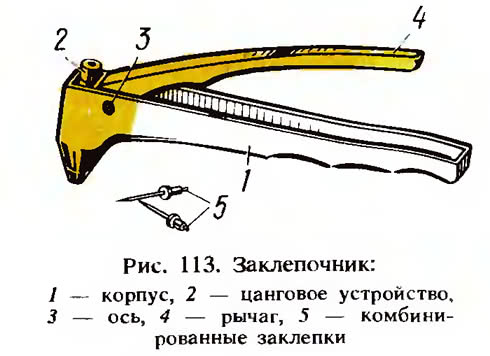

Заклепочником (рис. 113) соединяют листовые материалы.

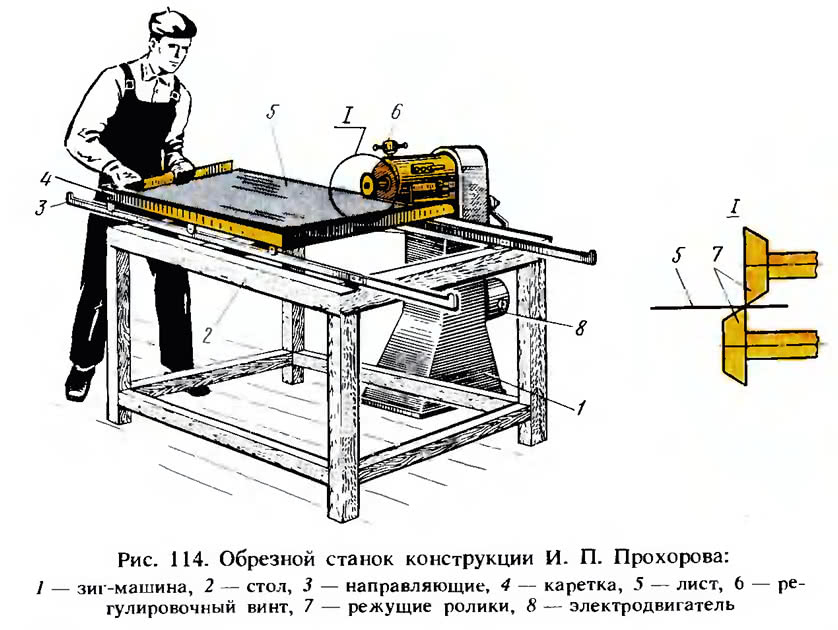

Обрезной станок конструкции И. П. Прохорова (рис. 114) применяют при больших объемах работ. Каретка 4 станка двигается на роликах по направляющим 3. Отрегулировав винтом 6 требуемое положение режущих роликов 7, включают электродвигатель 8. Ролики вращаются навстречу друг другу. Уложив на каретку лист 5, кровельщик продвигает ее от себя до тех пор, пока не будет обрезана кромка. Если необходимо обрезать другую кромку, лист в каретке перекладывают.

Слесарное зубило изготовляют из инструментальной стали овального сечения. Им разрубают полосы и листовую сталь толщиной до 1 мм.

В зависимости от размеров детали ее рубят на плите или в тисках. В тисках обрубают преимущественно небольшие детали. Рубку листов как по прямой, так и по кривой выполняют на плите, которой может служить лист стали толщиной 12...15 мм. Форма обрубаемой детали должна быть очерчена.

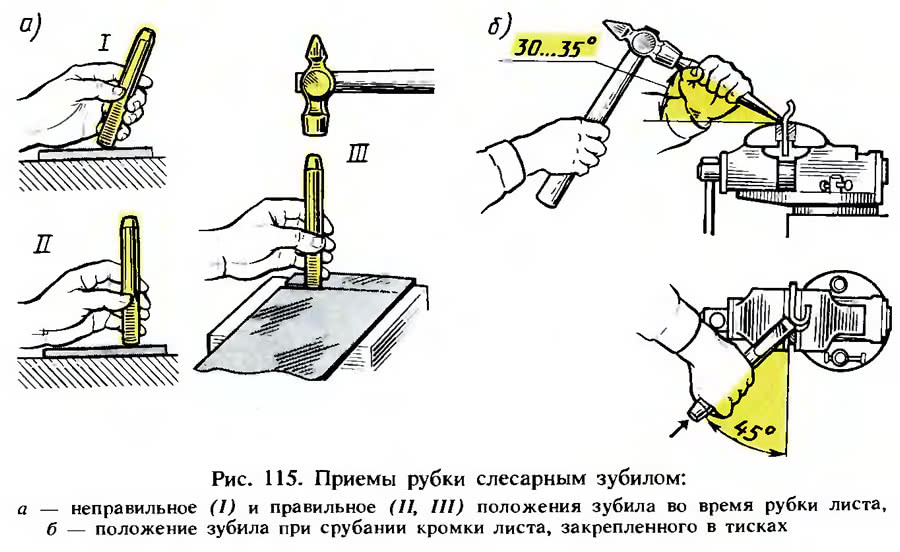

При рубке листа режущая кромка должна находиться на линии рубки (рис. 115, а). Зубило свободно охватывают всеми пальцами, причем большой палец кладут на указательный. Если указательный палец находится в вытянутом положении, то большой палец должен лежать на среднем. При рубке в тисках (рис. 115, б) зубило устанавливают с небольшим наклоном к отрубаемой кромке.

Затачивают зубила так же, как ножницы.

При рубке мелких кусочков надо следить, чтобы с последним ударом отрубленный материал не отлетел в сторону и не задел окружающих рабочих.

При изготовлении слесарно-кузнечных изделий сортовую сталь подвергают различной обработке: правке, рубке, резанию, ковке, опиливанию, сверлению.

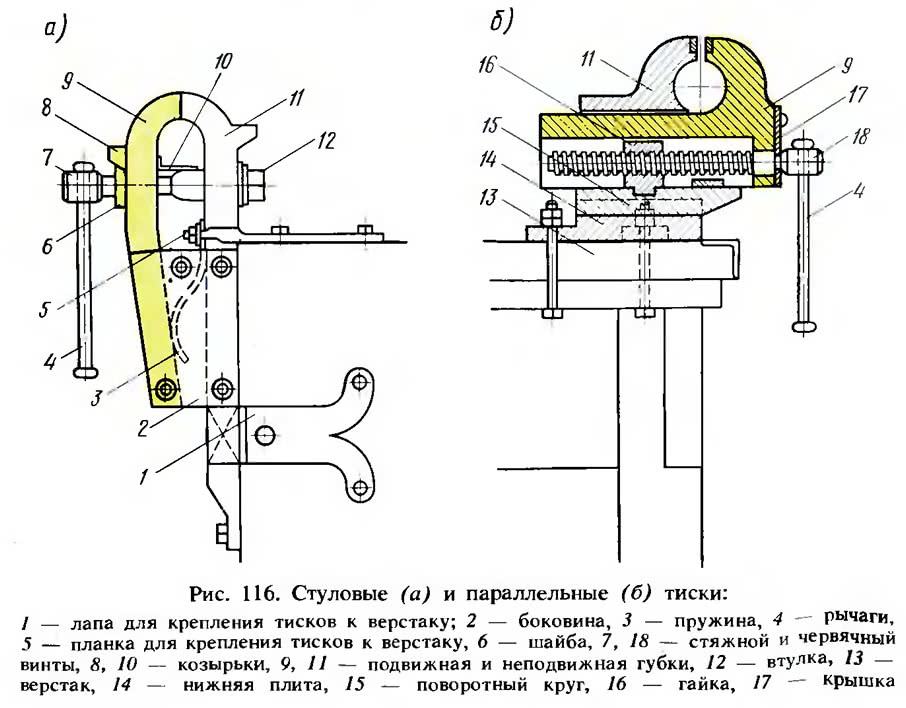

Правка и резка прутков. Прутки полосовой, круглой, квадратной и угловой стали сначала правят в стуловых тисках вручную, выпрямляя изогнутые места, а затем молотком на наковальне или плите.

Уложив пруток на наковальню, молотком ударяют по выпуклым местам, поворачивая по мере необходимости пруток с одной стороны на другую. Силу удара регулируют в зависимости от величины искривления: чем больше погнута полоса, тем сильнее должны быть удары. По мере выпрямления прутка силу ударов ослабляют и заканчивают правку легкими ударами.

Полосовой пруток правят в такой последовательности. Сначала удары наносят по широкой стороне прутка, затем его переворачивают на ребро и выправляют сначала сильными, а потом слабыми ударами, причем после каждого удара пруток поворачивают с одного ребра на другое.

Угловую сталь выравнивают на наковальне, причем удары наносят по ребру, а не по полке.

Прутки режут с помощью ручных ножовок. Полотна ножовок изготовляют длиной 320 и 370 мм, шириной 15 мм, толщиной 0,75...1 мм; профиль зуба 55...600. В зависимости от твердости металла полотна выпускают трех типов: с 16 зубьями (на длине 25 мм), с 19 и 22 зубьями на той же длине. Полотна с 16 зубьями используют для мягких металлов. Для более твердых металлов (поделочной стали) применяют полотно с 19 зубьями и для очень твердых (инструментальной стали) с 22.

При резании широкого материала ножовку держат горизонтально, а при резании труб полосовой и угловой стали — наклонно. Ножовкой работают со скоростью 30...60 ходов в 1 мин. Рабочий ход ножовки вперед делают с нажимом, а обратный — без нажима. При резании твердых металлов сила нажима должна быть больше, а при резании мягких — меньше.

При резании ручной ножовкой нельзя делать резких и сильных движений вперед, так как от этого полотно может лопнуть и осколками поранить руки.

Приводные ножовки приводятся в движение электродвигателем. Нажим полотна осуществляется за счет массы рамы, на которой укреплено это полотно. При резании полотно охлаждается жидкой эмульсией.

Опиливание. Для опиливания применяют различные напильники с насечками на их рабочих поверхностях. Этими насечками напильник срезает слой металла в виде опилок. С помощью напильника деталям придают требуемую форму и размеры, пригоняют детали друг к другу, подготовляют кромки деталей. Напильниками обрабатывают плоскости, пазы, канавки.

Напильник состоит из четырех частей: носа — ненасеченной части, тела — рабочей насеченной части, пятки — ненасеченной части тела напильника, хвостовика. Напильники бывают обыкновенные (с сечением в виде прямоугольника, квадрата, треугольника, половины круга, круга), специальные (имеющие сечение в виде ромба, овала, меча) и рашпили — с особым видом насечки и различными сечениями.

Насечка напильников бывает одинарная и двойная. Напильники с одинарной насечкой (перекрестной) срезают металл в виде стружки, равной длине зуба. Напильники с двойной насечкой дробят стружку на мелкие кусочки (опилки). Работать напильником с одинарной насечкой труднее, чем напильниками, имеющими двойную насечку.

Опиливание поверхности бывает черновым и чистовым. Черновое опиливание выполняют драчевыми напильниками, чистовое (при снятии слоя металла толщиной не более 0,3 мм) — личными. Окончательно обрабатывают поверхность бархатными напильниками. Промышленность выпускает напильники различной длины: драчёвые и личные — 125...450 мм, бархатные — 125...250 мм.

В зависимости от вида, формы деталей, а также от требуемой чистоты обработки поверхностей используют напильники различных сечений. Прямоугольные (плоские) напильники применяют для обработки всевозможных плоскостей, а также наружных фасонных поверхностей; квадратные — отверстий прямоугольной формы; полукруглые — фасонных поверхностей вогнутой формы; трехгранные — отверстий треугольной формы и углов; круглые — круглых отверстий.

Перед опиливанием деталь зажимают в тиски так, чтобы она возвышалась над губками не более чем на 5...10 мм. Рабочий, опиливающий деталь, закрепленную в тисках, становится сбоку от них на расстоянии 0,2 м от верстака. По отношению к продольной оси тисков рабочий должен повернуть корпус на 45°. Ноги нужно расставить на ширину ступни, причем левую ногу следует выдвинуть несколько вперед, в сторону движения напильника. На напильник нажимают только при ходе вперед. По мере продвижения вперед правой рукой усиливают нажим, а левой несколько ослабляют.

Чтобы избежать завалов по краям детали, в процессе опиливания нажимают напильником на всю опиливаемую поверхность. Скорость движения напильника должна составлять 40...60 двойных ходов в 1 мин.

Чтобы получить правильную плоскость, деталь надо опиливать перекрестным способом, т. е. делать несколько ходов в направлении справа налево, а потом наоборот, и т. д. Ровность опиленной детали и правильность углов соответственно проверяют линейкой на просвет и угольником. Если линейка ложится на плоскость плотно, без просвета, то плоскость опилена правильно.

Спиральное сверло (рис. 117, а) состоит из рабочей части и хвостовика, которым оно закрепляется в шпинделе станка.

Рабочая часть сверла состоит из цилиндрической и режущей. На цилиндрической части расположены две винтовые канавки 1, которые предназначаются для отвода стружки в сторону. По краям канавок находятся ленточки 2. Они служат для уменьшения трения сверла о стенки отверстия в детали.

Режущая часть сверла (рис. 117, б) состоит из конуса, на котором находятся две режущие кромки 4, поперечная кромка 5 и задняя поверхность 3. Угол заточки а в зависимости от металла детали может колебаться в пределах 110...1500.

Хвостовики бывают двух типов — конические и цилиндрические. Конический хвостовик удерживает сверло в шпинделе благодаря трению, возникающему между конусом хвостовика и переходной конусной втулкой. Сверло с цилиндрическим хвостовиком укрепляют в шпинделе станка с помощью кулачкового патрона. Лапка — концевая часть сверла — служит упором при выбивании сверла из гнезда или патрона.

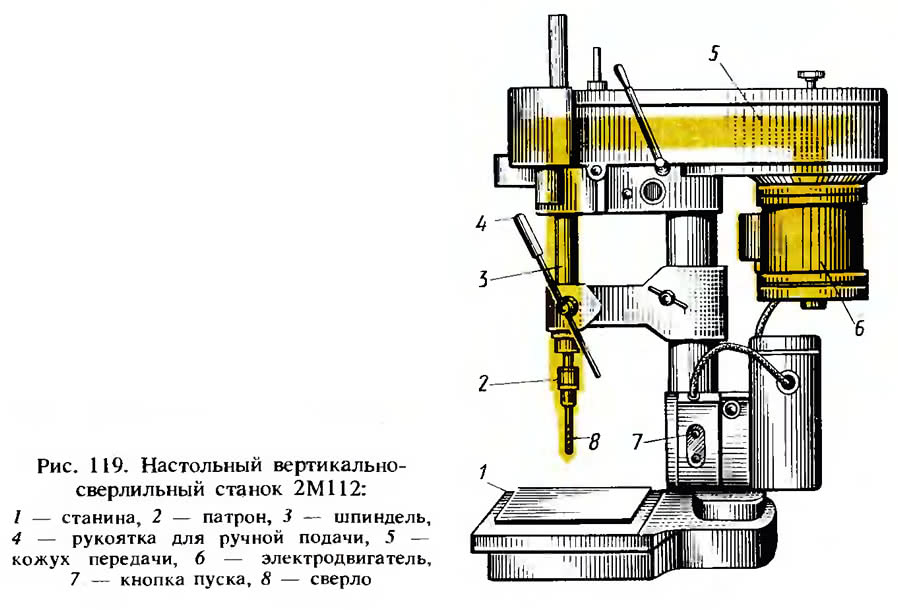

При работе сверло совершает вращательное движение, во время которого срезается стружка металла, и поступательное перемещение, направленное вдоль оси вращения, при котором сверло углубляется в обрабатываемую деталь.

Высокая производительность и хорошее качество работы возможны лишь при правильной заточке сверла, иначе при работе оно будет смещаться с оси или его режущая часть будет ломаться. Затачивают сверла на заточных станках или вручную на шлифовальном круге. Правильность заточки проверяют шаблоном.

Если во время работы сверло быстро затупляется в углах режущей кромки, это значит, что скорость резания велика и ее нужно уменьшить. Если же сверло затупляется или выкрашивается по режущим кромкам, это указывает на чрезмерную подачу. Чтобы сверло не ломалось и не тупилось, в конце сверления уменьшают подачу. Сверло работает лучше при большой скорости резания и малой подаче. При перегреве сверло охлаждают: при сверлении твердых металлов (стали) — в мыльной воде, мягких (алюминия, меди) — в содовом растворе.

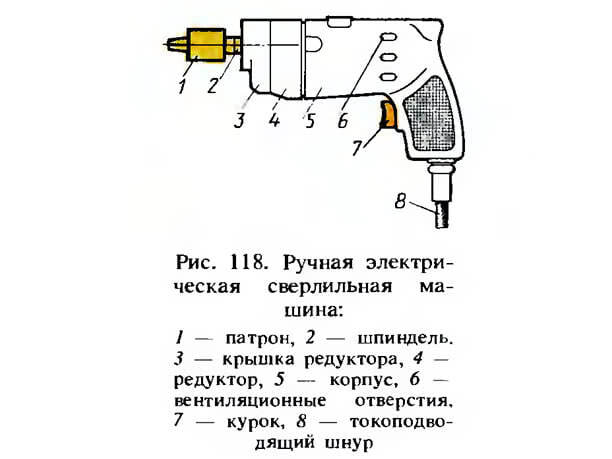

При работе с приводными сверлильными машинами вращающиеся части их периодически смазывают маслом. Необходимо следить за состоянием гибких передач (на станках) и состоянием питающего кабеля (на ручных машинах). По окончании работы следует убирать стружку и протирать все рабочие части станка, стол и станину.

При сверлении на станках или с помощью электрических сверлильных машин надо выполнять следующие правила техники безопасности. Шкивы, гибкие или зубчатые передачи должны быть надежно ограждены. При сверлении отверстий в мелких деталях нельзя удерживать эти детали руками, их надо закреплять в ручных или настольных тисках.

Зенкование. Это процесс обработки цилиндрических или конических углублений и фасок просверленных отверстий под головки болтов, винтов и заклепок.

Цилиндрическая зенковка состоит из рабочей части и хвостовика. Рабочая часть имеет 4...8 торцовых зубьев. Цилиндрические зенковки имеют направляющую цапфу, которая входит в просверленное отверстие, что обеспечивает совпадение оси отверстия и образованного зенковкой цилиндрического углубления.

Коническая зенковка состоит из рабочей части и хвостовика. Рабочая часть зенковки характеризуется углом конуса при вершине. Наиболее часто используют конические зенковки с углом конуса при вершине 30, 60, 90, 120°.

Хрупкие металлы (чугун, бронзу) обрабатывают в защитных очках. Нельзя охлаждать вращающееся сверло мокрой тряпкой. Скорость вращения можно изменить только после остановки привода. Работать электросверлильной машиной нужно в резиновых перчатках.

Зенкерование. Отверстия, полученные ковкой, штамповкой, литьем или предварительно просверленные для улучшения качества их поверхности, обрабатывают зенкерами.

Зенкер по форме похож на спиральное сверло, но отличается тем, что имеет три или четыре режущие кромки. Зенкеры, как и сверла, имеют хвостовики и их также зажимают в патронах. Сверло, выбираемое для сверления отверстия под обработку зенкером, должно иметь диаметр, меньший, чем диаметр окончательно обработанного отверстия, на величину припуска.

Грунтование. Очищенные листы кровельной стали грунтуют для того, чтобы после укладки в кровлю они не ржавели. Необходимость такой обработки листов вызывается тем, что готовую кровлю снаружи окрашивают, а внутренняя сторона кровли остается лишь проолифленной на весь период ее эксплуатации.

Грунтование заключается в том, что листы покрывают с обеих сторон натуральной олифой. Олифа прозрачна, поэтому при нанесении ее на листы возможны пропуски. Чтобы избежать этого, олифу подкрашивают: добавляют на 1 кг олифы 0,1 кг железного сурика.

Олифу, смешанную с суриком, переливают в противень, устанавливаемый на проолифочном столе. Смочив в олифе пучок ветоши, им протирают лист с постоянным усилием. Убедившись, что на листе нет пропусков и затеков олифы, кровельщик переворачивает его и проолифливает другую сторону.

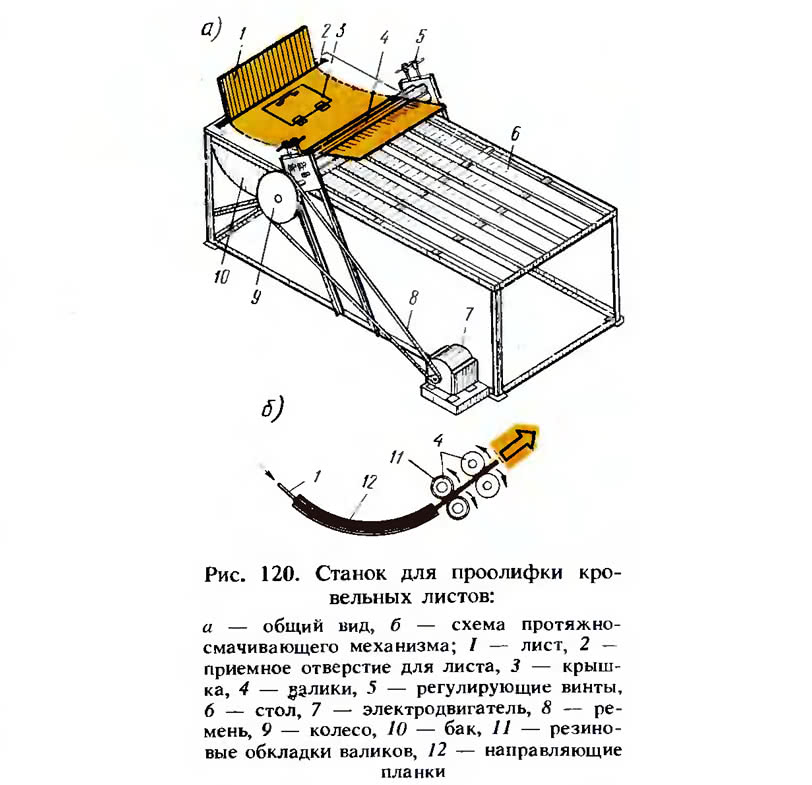

Работает станок следующим образом. Две пары вращающихся в разные стороны валиков 4 протягивают лист 1, который перед этим проходит через бак 10 с олифой и смачивается ею. Для направления листа предназначены планки 12. Нижняя пара валиков снаружи имеет резиновые обкладки 11 для удаления с листа излишков олифы. Винты 5 служат для регулирования степени нажатия валиков. Олифу загружают в бак через крышку 3.

Для пуска станка включают электродвигатель 7 мощностью 0,8 кВт, который посредством ремня 8 и шкива вращает валики. В приемное отверстие 2 вставляют лист и пропускают его по направляющим до валиков. Вышедший из валиков проолифленный лист сбрасывается на стол, откуда его берут и ставят в стеллаж для просушки. Производительность станка — до 300 листов в час.

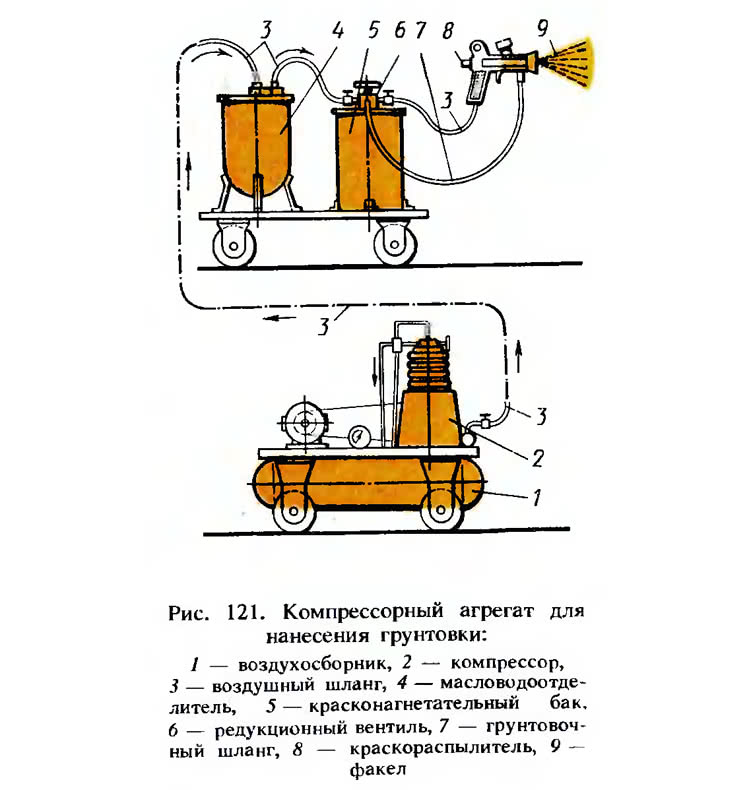

Производительность агрегата — до 70 м2 огрунтованной площади в час. Рабочее давление воздуха — 0,3...0,4 МПа.