Общие сведения

Зимнее бетонирование жилых и гражданских зданий обычно вызывает дополнительные затраты на мероприятия по созданию надлежащих условий твердения бетона и достижение им необходимых проектных характеристик.

Наиболее эффективный метод зимнего бетонирования — прогрев бетона. Он позволяет не только непрерывно вести работы зимой, но и интенсифицировать вызревание бетона, повысить скорость строительства и темп оборачиваемости опалубки.

Ввиду того что даже при интенсивном прогреве бетона на вызревание его уходит более половины времени возведения монолитных конструкций, выбор способов и режимов прогрева сильно влияет на трудоемкость и скорость строительства. Жесткие режимы прогрева, позволяющие получать необходимую прочность бетона в короткие сроки, связаны с дополнительными затратами средств и энергии. Кроме того, они снижают качество бетонных конструкций, приводят к неравномерным и высоким деформациям опалубки и, как следствие, удорожают и утяжеляют опалубку или снижают точность выполнения монолитных конструкций.

С другой стороны, все безобогревные методы, как правило, не позволяют обеспечить высокие темпы возведения зданий. В зимнее время скорость бетонирования при безобогревных методах резко снижается и оказывается недостаточной, а в ряде случаев — неприемлемой, несмотря на дополнительные, порой высокие затраты.

Многие способы возведения зданий в зимних условиях неодинаково эффективны при использовании опалубок разного типа. Выбор тех или иных способов бетонирования нужно согласовать с общей технологией возведения зданий.

Применяют следующие способы зимнего бетонирования: метод введения противоморозных добавок в бетон и ускорителей твердения; использование укрытий и тепляков, поддерживая под ними нормальную или повышенную температуру, а также нагрев герметически закрытых пространств при бетонировании зданий с замкнутыми крупноразмерными ячейками; прогрев внутренними источниками тепла и электрическим током; обогрев внешними источниками тепла, находящимися в контакте с бетоном; предварительный разогрев бетонной смеси, в том числе с помощью электрического тока; применение термоактивной опалубки.

Опыт введения противоморозных добавок в бетон в жилищном строительстве пока недостаточен, хотя их широко применяют при производстве бетонных работ в зимних условиях. При небольших объемах и невысоких скоростях строительства использование добавок в ряде случаев оказывается достаточно эффективным. Однако как основной метод без применения дополнительного прогрева бетона он не эффективен, особенно при возведении зданий с монолитными перекрытиями и широким шагом несущих стен.

Основным недостатком метода является низкая скорость набора прочности бетоном и невысокий темп оборачиваемости опалубки. Кроме того, некоторые добавки (например, ускорители твердения — хлористые соли) ухудшают качество поверхности.

Для набора прочности бетоном стен не менее 50 кгс/см2 и 70—80% проектной бетоном перекрытий необходимо утеплять или укрывать бетонные поверхности, увеличивать количество комплектов переставной опалубки, утеплять или прогревать ее.

Укрытия и тепляки используют у нас при возведении зданий в скользящей опалубке, в том числе в комбинации с дополнительным прогревом бетона инфракрасными и другими внешними нагревателями. Тепляки можно использовать для прогрева верхней зоны бетона перекрытий с подачей под них пара или горячего воздуха. Недостатки такого способа прогрева существенны: это неизбежно большие теплопотери и незначительное использование тепловой мощности, неравномерность температурного поля, громоздкая система паропроводов, неудовлетворительные санитарно-гигиенические условия работы.

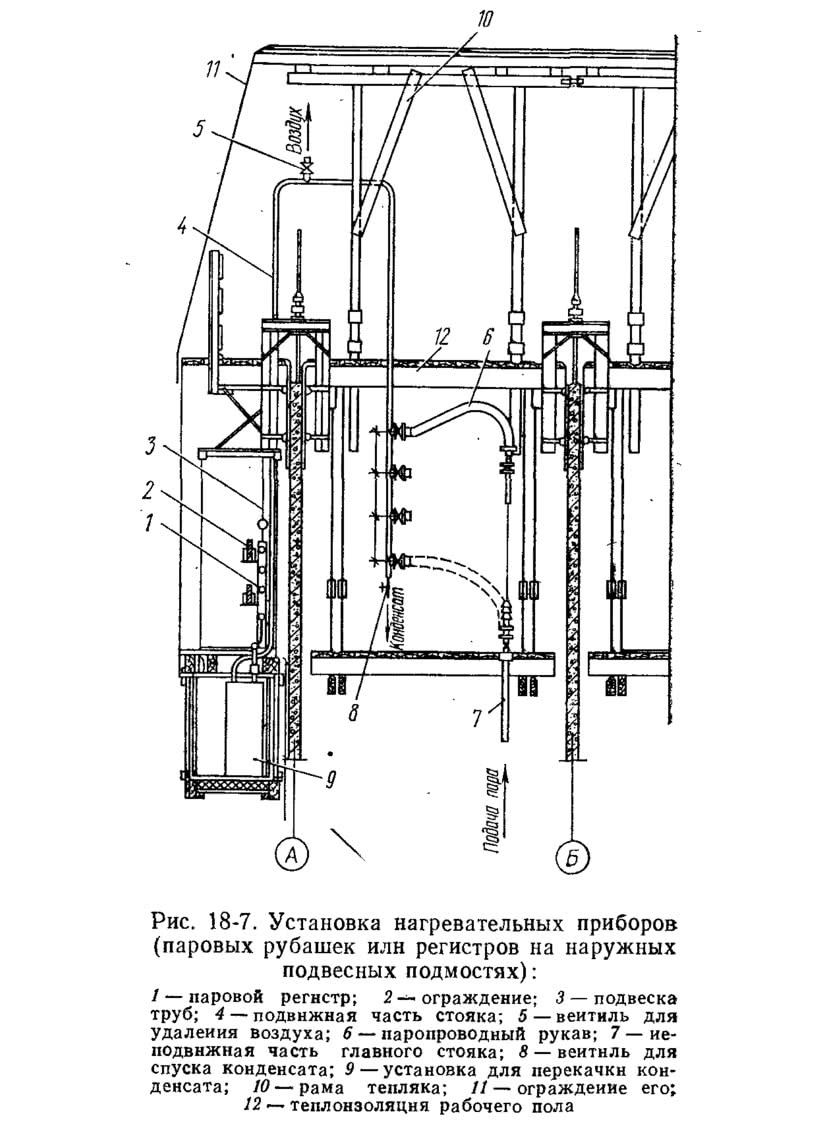

При возведении зданий в скользящей опалубке тепляки или шатры устанавливают над рабочим полом и наружными подмостями. Для предохранения бетона от раннего замерзания и уменьшения температурных напряжений ниже подмостей устанавливают фартуки. Зазоры между стеной и подмостями нужно уплотнить и закрыть проемы в наружных стенах. Рабочий пол и настил подмостей тоже уплотняют. Прогревают бетон большей частью горячим воздухом, который нагревается калориферами различных систем. Дополнительно можно прогревать бетон в термоактивной опалубке с различного рода нагревателями, устанавливаемыми ниже щитов опалубки. Нагревателями могут быть паровые регистры, инфракрасные излучатели, радиационно-конвективные греющие установки. Применение паровых регистров вызывает значительные затраты на оборудование опалубки, установку паро- и конденсатопроводов. Более просто и легко монтировать электрические нагревательные элементы — излучатели и конвективные установки. Однако использовать локальные нагреватели при бетонировании в скользящей опалубке затруднительно из-за возможности сверхдопустимых температурных перепадов, напряжений и температурных деформаций участков стен и даже всего сооружения из-за трудности надежного контроля температуры твердения бетона. «Скользящие» термопары или другие датчики температуры дают большой разброс показаний и неточные замеры.

В конечном счете применять скользящую опалубку в зимних условиях, несмотря на определенный положительный опыт, малоцелесообразно; необходимость зимнего строительства нужно каждый раз экономически обосновывать. Организация прогрева бетона в переставных опалубках вызывает меньше затруднений и дает лучшие результаты. Если же решено использовать скользящую опалубку в зимних условиях, наиболее целесообразно использовать противоморозные добавки в комбинации с БТЦ.

При бетонировании стен зданий с замкнутыми крупноразмерными ячейками бетон можно обогревать путем создания высокой температуры непосредственно в такой ячейке. Такой метод целесообразен, в частности, при использовании объемно-переставной опалубки, образующей длинные туннели. Однако эффективность такого прогрева значительно зависит от хорошей герметизации ячеек. При использовании пара обычно образуются наледи и подтеки (из-за сложности отвода конденсата), усложняющие работу, и ухудшается качество поверхностей. Разветвленная сеть паропроводов приводит к дополнительным потерям тепла и трудовым затратам на их утепление. Поэтому целесообразнее использовать для прогрева бетона горячий воздух. Торцы туннелей опалубки закрывают утеплителем, металлическую опалубку не утепляют. Для прогрева воздуха используют воздухонагреватели электрические и работающие на жидком топливе.

Применение горячего воздуха, хотя и имеет ряд преимуществ перед паром, приводит, однако, к большим потерям тепла; контроль режима прогрева менее надежен, чем при использовании термоактивной опалубки; автоматизация прогрева трудно осуществима, трудно добиться равномерности температурного поля. К тому же при подаче горячего воздуха хуже прогревается верхняя зона бетона перекрытий, работающая на сжатие. Поэтому данный метод прогрева целесообразно применять при небольших отрицательных или низких положительных температурах наружного воздуха при достаточно надежной и герметичной тепловой изоляции. Для прогрева верхней зоны бетона перекрытий необходимо устанавливать тепляки с подачей воздуха под них.

Электродный способ прогрева бетона, широко применяемый на заводах сборного железобетона, а также при бетонировании достаточно массивных конструкций, ограниченно применяют в жилищном строительстве вследствие его особенностей. При использовании металлической опалубки необходима дополнительная изоляция форм, равномерное температурное поле трудно создать в тонкостенных густоармированных конструкциях: нередко требуется изменять их армирование с перерасходом арматуры.

Прогреваемая захватка с целью безопасности выполнения работ должна быть автономной, достаточно надежно изолированной и не связана общим армированием с соседними участками, что создает определенные трудности при возведении зданий.

Вместе с тем на электродный прогрев требуются относительно невысокие первоначальные затраты и его можно легко организовать. Периферийный прогрев полосовыми электродами, в том числе односторонний, можно\применять для прогрева бетона перекрытий сверху. Он позволяет получить достаточно равномерное температурное поле и добиться относительно высоких скоростей прогрева.

В качестве источника тепла для нагревания бетонной конструкции можно применять греющие кабели, закладываемые в бетон. При наличии недорогих кабелей в пластмассовой оболочке такой способ прогрева можно использовать в целом ряде случаев, хотя такие кабели не позволяют получать высокие температуры бетона. Применять более дорогие кабели целесообразно в том случае, если их можно использовать в дальнейшем для прогрева помещений при эксплуатации здания (в качестве отопительных и нагревательных приборов, теплого пола и т. д.).

Способ контактного прогрева, широко применяемый на заводах сборного железобетона в комбинации с прогревом через разделительную стенку, недостаточно технологичен на строительной площадке. Интенсивность контактного нагрева выше прогрева через разделительную стенку. При нагреве более интенсивно происходит тепло- и массообмен в бетоне, вследствие чего усиливаются нежелательные деструктивные процессы. В случае прогрева бетона инфракрасным излучением интенсивно испаряется влага и перегреваются поверхностные слои бетона. Интенсивность испарения можно снизить укрытием обрабатываемой поверхности светопрозрачной водонепроницаемой пленкой.

Метод контактного прогрева бетона с пуском горячего воздуха или пара под тепляк или с использованием инфракрасного излучения, несмотря на ряд недостатков, можно применять летом, а также зимой для прогрева бетона перекрытий сверху.

Предварительно прогревать бетонную смесь целесообразно методом электроразогрева. Этот способ имеет преимущества перед другими способами прогрева: уменьшаются деструктивные процессы, исключено остаточное расширение бетона, ускоряются процессы гидратации и экзотермии цемента, меньше снижается потенциальная прочность бетона и, наконец, меньше расходуется электроэнергии.

Однако этот метод невозможно применять как основной главным образом из-за сильной потери подвижности смеси при укладке, особенно зимой на открытом воздухе, а также значительных теплопотерь при перегрузках смеси после ее укладки. Кроме того, укладка смеси с температурой 70° С и выше в относительно тонкостенные армированные конструкции стен вызывает значительные трудовые затраты и большие потери тепла при бетонировании перекрытий из-за открытых поверхностей. Вследствие указанных причин способ электроразогрева смеси можно применять в комбинации с дополнительным прогревом бетона в термоактивной опалубке.

При бетонировании в крупноразмерных переставных опалубках хорошие результаты получаются, если их оборудуют нагревательными элементами и применяют термоактивную опалубку. Для прогрева верхней зоны бетона перекрытий удобно применять греющие электроматы и термоактивные щиты.

В условиях строительной площадки наиболее удобно применять в конструкциях опалубки электрические нагреватели вследствие того, что подача горячей воды или пара для прогрева бетона связана с трудоемкой установкой и перемонтажом сети водо- и паропроводов и их утеплением.

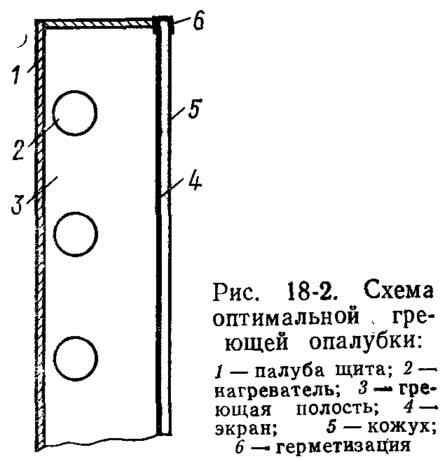

В ЦНИИОМТП были проведены исследования по определению оптимальной конструкции переставной опалубки с электрическими нагревателями при различной мощности и расположении их в греющей полости. Установлено, что наиболее эффективна передача тепла от нагревателей к поверхности опалубки излучением и теплопроводностью. Для этого нагреватели следует устанавливать с зазором 3—5 мм по отношений к рабочей поверхности опалубки, что способствует самопроизвольному выравниванию температур на опалубочной поверхности.

При низких скоростях подъема температуры в бетоне (порядка 7 град/ч) установка нагревателей небольшой мощности (порядка 0,3 кВт) с зазором 3—5 мм позволила получать равномерное температурное поле.

Режимы термообработки бетона назначают в зависимости от требуемой проектной прочности при распалубке (табл. 18-1) состава и вида бетона, а также температуры прогрева.

Режим прогрева должна уточнить строительная лаборатория после опытного прогрева бетона, приготовленного из местных материалов.

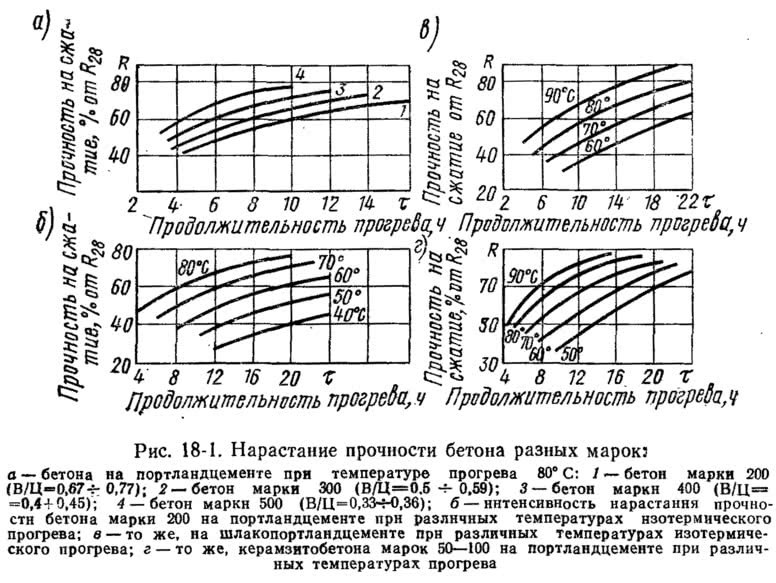

На рис. 18-1, а показан график роста прочности бетона, приготовленного на портландцементе марки 300—400 после двухчасовой предварительной выдержки и последующего подъема температуры до 80° С в течение 3—4 ч и четырехчасового остывания бетона. Тот же режим отображен на графике прочности рис. 18-1, б—г. На рис. 18-1, в показано изменение прочности бетона, приготовленного на шлакопортландцементе марки 300, а на рис. 18-1, г — бетона, приготовленного на смеси жесткостью 30—40 с из портландцемента марки 300. Для керамзитобетона марок 150 и выше применяют режимы прогрева, аналогичные режимам прогрева тяжелых бетонов.

Прогрев бетона в переставных опалубках. Конструкция опалубки

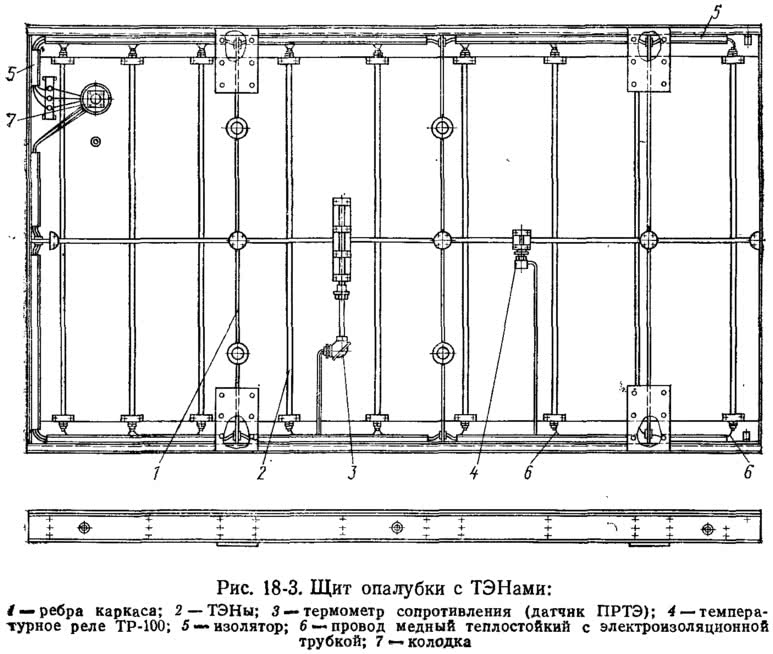

В качестве электрических нагревателей применяют греющие кабели, ТЭНы, коаксиальные и плоские нагреватели с запрессованной в пластмассе проволокой высокого сопротивления.

ТЭНы имеют ряд преимуществ перед другими нагревателями: они надежны, устойчивы при вибрации, стабильно потребляют электрическую мощность.

Преимуществом греющих кабелей является их небольшая масса, поэтому их применяют в разборно-переставных опалубках, монтаж и демонтаж которых ведут вручную. Применять их целесообразно для мягких режимов прогрева бетона и небольшой удельной электрической мощности. В этих случаях кабели укладывают вплотную на поверхность опалубки и энергия передается теплопередачей. Для создания равномерного температурного поля укладывают кабели с небольшим шагом. Перегревы, неизбежные в местах укладки кабеля, при невысоких скоростях нагрева не достигают больших величин. Когда требуются высокие скорости подъема температуры в бетоне, целесообразно применять нагреватели типов ТЭНов.

Для обеспечения низких скоростей нагрева бетона (порядка 7 град/ч) нагреватели устанавливают на расстоянии 3—4 мм от палубы щита. При скорости подъема температура 16 град/ч и выше для получения равномерного температурного поля необходимо применять отражательные экраны, изготовляемые из материалов с высокой отражательной способностью (например, из алюминиевого листа или фольги).

Для исключения конвективной теплопередачи в греющей полости между экранами и нагревателями устанавливают перегородки или соты, а также двойные экраны. Для исключения влияния ветра греющую полость нужно герметизировать по периметру.

Для снижения массы и стоимости электрооборудования следует применять нагреватели большой мощности и, следовательно, меньше их числа. Для равномерного прогрева опалубки в труднодоступных местах, где невозможно установить нагреватели, необходимо применять двойные и фигурные экраны, а также опалубку с разными полями поглощения, с тем чтобы участки ее, более удаленные от нагревателей, были более зачернены (имели большую поглощательную способность).

При достаточно большом тепловом потоке отдельные участки можно предохранить от тепловосприятия окраской их в светлые или белые тона. Степень черноты для регулирования потока излучения назначают пропорционально квадрату расстояния между нагревателем и воспринимающей поверхностью опалубки.

Для уменьшения теплопотерь и создания равномерного температурного поля ребра щитов нужно тщательно теплоизолировать. При больших оттоках тепла дополнительно, вплотную к ним, устанавливают низкомощные нагреватели. Для компенсации потерь тепла в нижележащие этажи здания и снижения температурных перепадов по высоте стен в нижней части щитов мощность увеличивают путем установки дополнительных нагревателей.

Датчики программного электронного регулятора температуры (ПРТЭ), которые одновременно показывают температуру, устанавливают в средней части щитов. Кроме того, на каждый щит монтируют биметаллические выключатели, которые отключают щит при превышении температуры изотермического прогрева бетона.

Датчики ПРТЭ без второго защитного кожуха устанавливают вплотную к палубе щита. Поверхность датчика, не соприкасающуюся с палубой, защищают от прямого излучения нагревателей; для этого датчик помещают в полуобойму, состоящую из теплоизоляционного слоя, алюминиевой фольги и защитного кожуха.

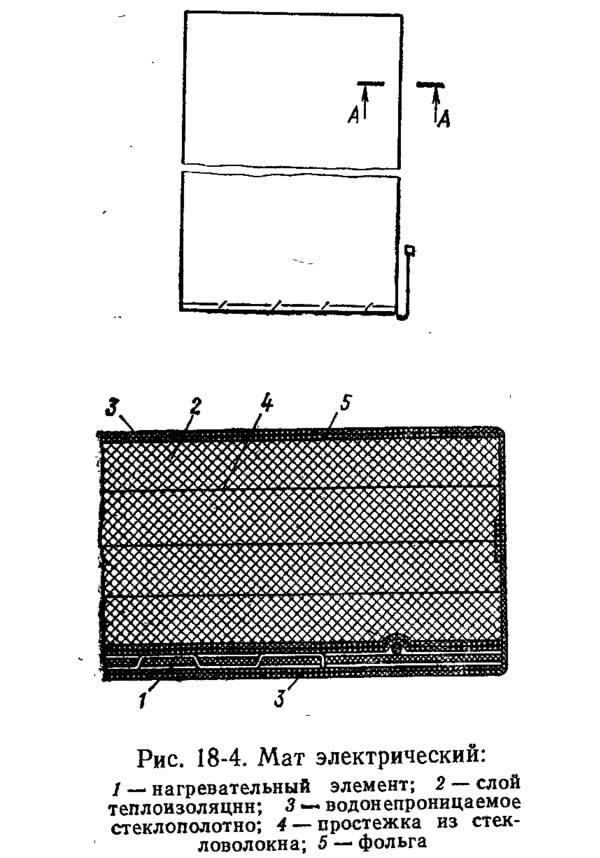

Для прогрева бетона перекрытий сверху применяют верхние термоактивные щиты или электрические маты. Конструкция термоактивных щитов аналогична конструкции щитов опалубки. Для снижения температурных деформаций бетона перекрытия верхние щиты имеют пригрузочную массу 10—20 г/см2, а прикрепляют их к основной конструкции опалубки.

В конструкцию мата может быть включен слой теплоизоляции. Применяют также одеяла без теплоизолирующего слоя (в этом случае теплоизоляцию устанавливают отдельно), а также специальные теплоизоляционные маты без нагревательных элементов.

Электроматы конструкции ЦНИИОМТП (рис. 18-4) состоят из нихромовой проволоки (нагревателя), теплоизоляции, стеклоткани и ткани из асбеста, фольги и водонепроницаемой оболочки.

Установки подключения опалубки, контроля и регулирования режимов прогрева бетона

Такая установка состоит из пультов управления, подводящего и подключающего кабелей.

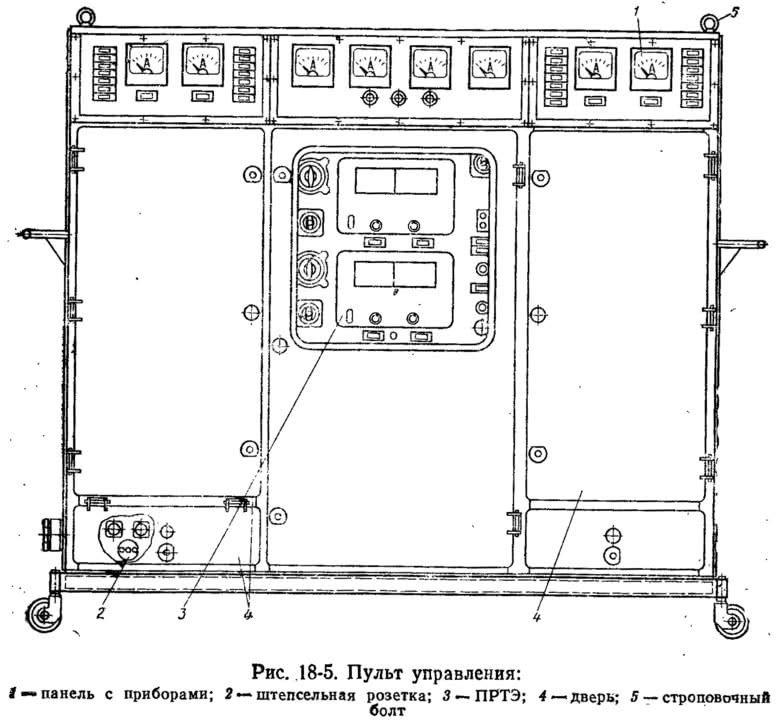

Пульты управления имеют габариты, позволяющие устанавливать их в туннель объемно-переставной опалубки или на перекрытие между крупнощитовой опалубкой стен. Пульт управления конструкции ЦНИИОМТП имеют длину 2,2, ширину 0,835 и высоту 1,83 м. Масса пульта 750 кг. Пульт установлен на поворотные катки, вследствие чего он может прокатываться по.перекрытию. Устанавливают пульт на другой этаж или захватку с помощью крана.

Пульт управления имеет металлический сварной корпус, в котором размещена электроаппаратура. На панели расположены контрольно-измерительные и сигнализационные приборы.

Электрооборудование включает следующие элементы: панели управления с измерительными электрическими приборами и аппаратами, сигнальные лампы, кнопки управления, счетчики электрической энергии, программные регуляторы температуры (ПРТЭ), штепсельные разъемы для подключения щитов опалубки и греющих матов, кабели для подключения к пульту управления щитов и матов, распределительные коробки для включения сигнальных фонарей, а также датчики, контролирующие температуру бетона под матами.

В установке предусмотрены специальные шкафы для хранения кабеля. Для подсоединения щитов после установки опалубки кабель нужной длины с разъемом разматывают со штабеля, установленного внутри корпуса, и подключают к щитам.

Измерительные приборы позволяют контролировать величину тока и напряжения на каждой линии подключения щитов. При самопроизвольном отключении щита или выходе из строя его нагревателей срабатывает световая сигнализация. Сигнальные фонари, подсоединенные к пульту управления, устанавливают по периметру нагреваемой захватки и обозначают зону прогрева.

На пульте установлены также переключатели, позволяющие вести визуальный контроль температуры каждого щита при включенном или отключенном прогреве и автоматическом регулировании режима прогрева.

При увеличении мощности одного из щитов или пробое изоляции нагревательных элементов поврежденный щит автоматически отключается и загорается световая мигающая сигнализация на линии повреждения. Мигающая лампа на той или иной линии подключения позволяет определить щит, вышедший из строя.

Автоматический режим прогрева бетона поддерживается электронным программным регулятором температуры ПРТЭ. Пределы регулирования температуры — от 20 до 100°С, пределы изменения температуры — от 0 до 100°С.

Прибор позволяет регулировать прогрев бетона по режимам, не превышающим 24 ч (подъем температуры, изотермическая выдержка, охлаждение); при более длительных режимах необходимо переключать прибор на новый цикл работы.

Заданный режим прогрева поддерживается с помощью вращающегося копира, который определяет максимальную температуру прогрева и время подъема температуры, выдержки и охлаждения. Прибор снабжен копирами на максимальную температуру прогрева 100°С и скорость подъема и охлаждения 20, 30 и 40 град/ч. При меньшей температуре снимают часть копира с постоянным радиусом (каждый миллиметр радиуса копира соответствует понижению температуры на 3,2°С). Для изменения скорости подъема температуры меняют часть копира с переменным радиусом.

Расчет тепловой и электрической мощности и конструкций опалубки

Расход тепла на нагрев бетона в Вт определяют по формуле

Обозначения и частные значения приведены в табл. 18-2 и 18-3.

При перегреве отдельных щитов подача энергии автоматически отключается, при этом по показанию сигнальных ламп оператор определяет номера щитов, отключенных в данное время. В случае необходимости можно проверить температурный режим прогрева этих щитов и скорректировать режим их работы. При увеличении мощности или пробое изоляций отдельных щитов питание их автоматически отключается и включаются мигающие аварийные сигналы.

По окончании прогрева бетона по заданному режиму загораются специальные сигнальные лампы и установка отключается. Нужно отключить также вводный рубильник.

При прогреве бетона в переставных опалубках при достаточной их жесткости и оптимальной конструкции греющей полости, исключающей перепады температур, возможны любые режимы прогрева, в том числе жесткие.

Для снижения теплопотерь и создания равномерного температурного поля необходимо утеплить все торцы и открытые поверхности, а также опалубку «маяков». Для интенсификации процесса нагрева, снижения температурных перепадов, напряжений и деформаций бетона целесообразно применять способ двустороннего прогрева стен и перекрытий. Укладывать бетонную смесь целесообразно в предварительно подогретую опалубку. Предварительное нагревание опалубки позволяет сократить сроки прогрева, снизить деформации бетона и формы, отогреть арматуру, снять наледи и повысить температуру основания (старого бетона). Такое нагревание ведут при отключенных программных регуляторах температуры.

Перед началом укладки бетонной смеси в нагретую форму нужно проверить температуру всех щитов опалубки. Для исключения возможного перегрева отдельных слоев бетона температуру необходимо выравнять, для чего опалубку или часть щитов отключают.

В процессе бетонирования опалубка должна быть отключена. При поступлении бетонной смеси с неодинаковой температурой или неравномерными теплопотерями при укладке прогрев вначале ведут при ручном регулировании. Контроль температуры по всем щитам нужно вести особенно тщательно. Только после выравнивания температур включают автоматический режим прогрева.

Для интенсификации прогрева, снижения установочной мощности и расхода электроэнергии рекомендуется применять предварительно разогретую бетонную смесь. При укладке разогретой смеси в стены ее температура не должна превышать 50—60°С. При большей температуре влага интенсивно испаряется и подвижность смеси значительно уменьшается, что затрудняет укладку смеси, особенно в тонкостенные армированные конструкции стен. Для бетонирования перекрытий следует применять более горячие смесц. При укладке горячих смесей нужно особенно тщательно вести температурный контроль, чтобы не допустить неравномерных температурных перепадов. Укладывают смесь в перекрытие полосами и немедленно укрывают их теплоизоляционными материалами. При укладке горячих смесей перед включением прогрева бетон выдерживают для распределения температур и снятия температурных напряжений. Прогрев бетона нужно начинать осторожно, подключая вручную части щитов и постоянно контролируя температуру всех поверхностей.

Выбор режима прогрева определяется экономической целесообразностью и необходимой скоростью бетонирования монолитных конструкций. Некоторые характерные режимы прогрева бетона приведены в табл. 18-6.

Неподвижный стояк наращивают по мере подъема опалубки, соединяют его звенья с помощью гибких рукавов. Серьезным недостаток паровых систем — их громоздкость.

Нагреватели в инфракрасных излучающих установках устанавливают в фокусе экрана. В радиационно-конвективной установке для конвекции воздуха в нижней части короба имеется воздухозаборная щель. Нагревательные установки закрепляют на подвесных подмостях, кабельную разводку размещают под рабочим полом, переходы кабеля через бетонируемые стены сделаны по домкратным рамам. Распределительный и пульт управления устанавливают на рабочем полу.

Бетонирование стен в скользящей опалубке. Перед началом бетонирования опалубку, арматуру и закладные детали очищают от наледей и снега и прогревают. Греющую опалубку включают перед бетонированием. Прогревают бетонную смесь одновременно с ее укладкой. Бетонирование нужно вести непрерывно, с тем чтобы новые слои укладывались на неостывшие, уложенные ранее. Температура этих слоев должна быть. не ниже 5°С.

В начале бетонирования нагревательные установки монтируют на щитах опалубки и при подъеме на 1,5—2,0 м их перевешивают ниже. Опалубку укрывают брезентом или другим теплоизоляционным материалом, который закрепляют на тепляке рабочего пола и основании сооружения.

При вынужденных остановках опалубки нагревательные системы отключают только при наборе бетоном проектной прочности. Опалубку при перерывах в бетонировании заполняют до верха бетонной смесью и продолжают подъем с меньшей скоростью до появления между щитами и бетоном видимого зазора. Отметка рабочего пола при остановках не должна превышать уровень уложенного бетона более чем на 20 см, чтобы избежать перекосов опалубки, возникающих под действием ветровых и других горизонтальных нагрузок.

Контроль качества прогрева бетона. На всех стадиях бетонных работ нужно систематически контролировать температуру и качество составляющих бетонной смеси, ее приготовление, подачу, укладку, нагрев и остывание бетона.

Температуру воды и заполнителей при загрузке в бетономешалку необходимо контролировать каждые 2 ч. Температуру бетонной смеси проверяют при выходе из бетономешалки и на месте укладки не реже чем через 2 ч.

Температуру бетона замеряют при выходе его из опалубки с помощью технических термометров с хвостовой частью длиной 10—15 см. Для замера температур в бетоне делают скважины (которые заливают маслом) по высоте прогреваемой части сооружения через 1 м и в плане через 1,5—2,0 м. В характерных местах конструкций устраивают дополнительные скважины; все их наносят на план сооружения и маркируют. В период подъема температуры контроль за ней ведут каждый час, при изотермической выдержке и охлаждении — через 2 ч. Контролировать и регулировать температуру рекомендуется с помощью автоматических приборов. Температуру в тепляке нужно замерять через каждые 2 ч. Замеряют ее на уровне щитов, рабочего пола и низа опалубки, под фартуками, а также в месте выхода опалубки из зоны прогрева.

Особенно тщательно необходимо вести контроль горизонтальности рабочего пола. При перегрузке части домкратов и систематическом нарушении горизонтальности нужно проверить и уточнить режим прогрева и определить возможные причины неравномерности температур и неравномерных деформаций опалубки и прогреваемого бетона сооружения.

Прочность бетона, выходящего из зоны прогрева, должна быть не ниже 80 кгс/см2, а его температура — не выше 20°С. Режим остывания бетона принимают со скоростью не более 15 град/ч. Особое внимание нужно обращать на равномерность температуры как внутри тепляка, так и в теле бетона.

Для контроля прочности бетона изготовляют серии кубиков. Одну серию испытывают в возрасте 28 дней после лабораторного хранения в условиях нормальной влажности и температуры, другую— после хранения в условиях выдерживания и прогрева бетона. В случае прогрева бетона только в тепляке без дополнительного обогрева его в опалубке (или подвесными нагревателями) контрольную серию кубиков хранят в тепляке на наружных подмостях на расстоянии 0,5 м от пола.

Возраст кубиков и условия выдерживания должны соответствовать возрасту и условиям прогрева бетона, выходящего из зоны термообработки. Кроме того, одну серию кубиков, выдержанных в условиях, аналогичных условиям твердения бетона монолитных конструкций, хранят при отрицательных температурах и испытывают в месячном возрасте. Целесообразно применять также неразрушающие методы контроля прочности бетона.

Режимы термообработки бетона и скорость подъема опалубки нужно корректировать по результатам замеров лабораторных испытаний. Если при выходе из зоны прогрева бетон не имеет проектной прочности, подъем опалубки прекращают и вносят коррективы в режимы прогрева или скорость подъема.

Все результаты температурных замеров и прочностных испытаний систематически заносят в журнал бетонирования.