Конвейерные линии представляют собой систему устройств, предназначенных для выполнения различных операций.

Камера волокноосаждення СМТ-093 предназначена для образования равномерного минераловатного ковра. В камере также наносят связующее на минеральное волокно посредством распыления. При установочной мощности 250 кВт и ширине минераловатного ковра 2100 мм производительность камеры составляет до 2500 кг волокна в час.

Рулонирующий автомат СМТ-094 — для рулонирования минераловатного ковра, обкладки его бумагой, разрезания обложенного ковра в продольном направлении и обрезания готовых рулонов. Производительность автомата при потребляемой мощности 11,4 кВт — 100 рулонов в час, максимальный диаметр и масса рулона составляет соответственно 500 мм и 18—20 кг.

Станок прошивки минеральной ваты СМТ-213 — для непрерывной прошивки ваты цепным однониточным швом и транспортировки минераловатного ковра. Ширина прошиваемого ковра 2100 мм, толщина 60—80 мм; скорость перемещения ковра 0,6—5 м/мин.

Конвейер цепной промежуточный СМТ-095 — для передачи минераловатного ковра из камеры волокноосаждення к установке для пропитки ковра проливом при скорости транспортирования до 15 м/мин.

Установка для пропитки ковра проливом СМТ-096 — для пропитки минерального ковра раствором синтетического связующего с уплотнением ковра по толщине и вакуумированием. Количество связующего, подаваемого на ковер, до 6 м3/ч.

Раскладчик гидромассы СМТ-196 — для отбора гидромассы из гидросмесителя, раскладки ее в виде равномерного слоя, удаления из слоя избытка связующего посредством вакуумирования, а также для подачи рабочего раствора связующего в гидросмеситель.

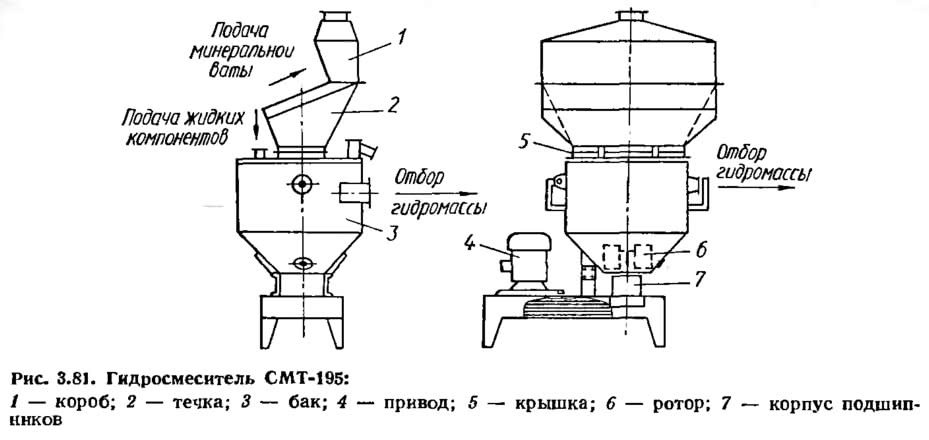

Гидросмеситель СМТ-195 (рис. 3.81) —для приготовления гидромассы непрерывным перемешиванием минеральной ваты, раствора фенолоспиртов и других компонентов при изготовлении минераловатных плит повышенной жесткости. Производительность при отношении массы твердых компонентов к массе жидких 1:15 и объеме рабочего бака 1,6 м3 — 32 м3/ч.

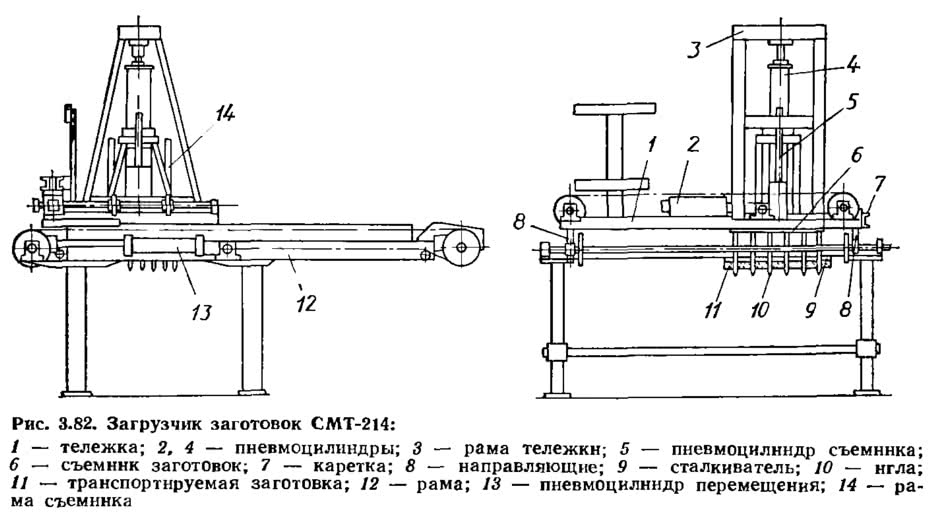

Загрузчик заготовок СМТ-214 (рис. 3.82) — для съема минераловатных заготовок с конвейера и загрузки их в формы формовщика блоков СМТ-215 при производстве ламельных плит. Работа загрузчика полностью автоматизирована. Размеры заготовок: длина 1000 мм, ширина 1000 мм, толщина 90—120 мм; число одновременно загружаемых заготовок 2; время загрузки 43—60 с.

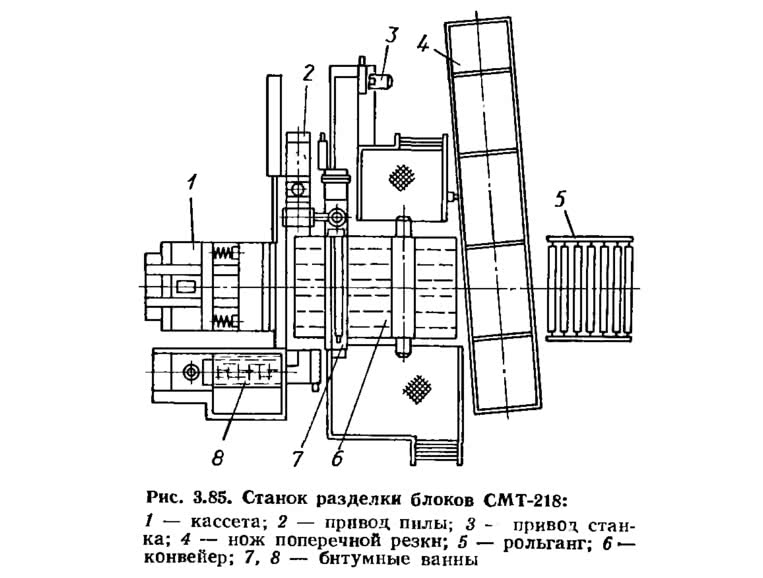

Производительность станка 10 м3/ч; скорость резания: ленточной плиты 17,8 м/с, дисковых калибрующих ножей 30 м/с, дискового ножа поперечной резки 24 м/с.

Теплотехническое оборудование (СМТ-129 и СМТ-100) — для приготовления и подачи теплоносителя в камеру полимеризации. Производительность по теплоносителю 50 000—70 000 м3/ч, температура теплоносителя 180—250°С.