Анализ экспериментально-исследовательских работ на опытном заводе и в Институте ССМ АН ЭССР в Таллине, а также практики силикальцитных заводов СССР позволяет сделать вывод, что технология производства изделий слагается из трех основных операций— подготовки сырья и шихты, формовки изделий и водотермической обработки деталей в автоклаве при повышенном атмосферном давлении (8—10 ати).

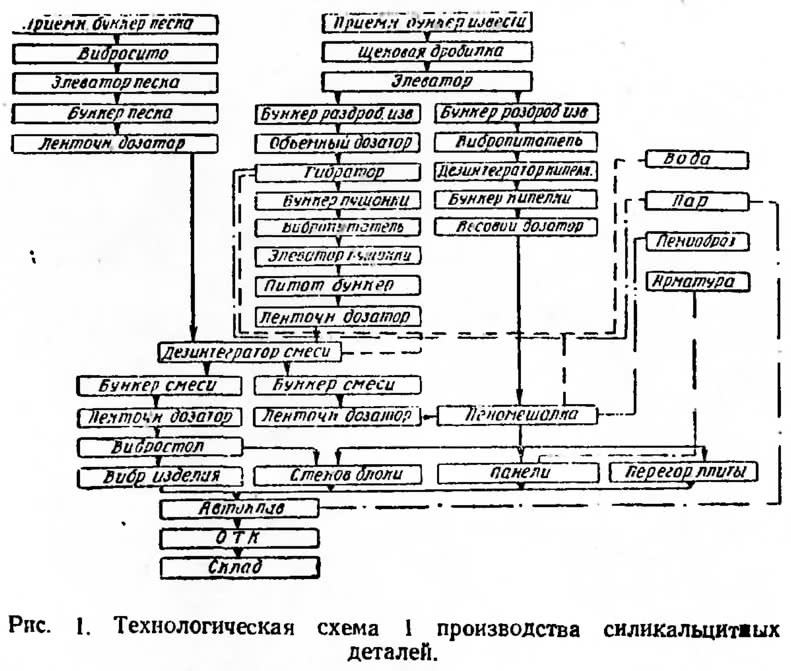

Доставленный на завод песок поступает в приемный бункер, просеивается на вибросите с ячейками размером 10 мм и элеватором транспортируется в бункер песка.

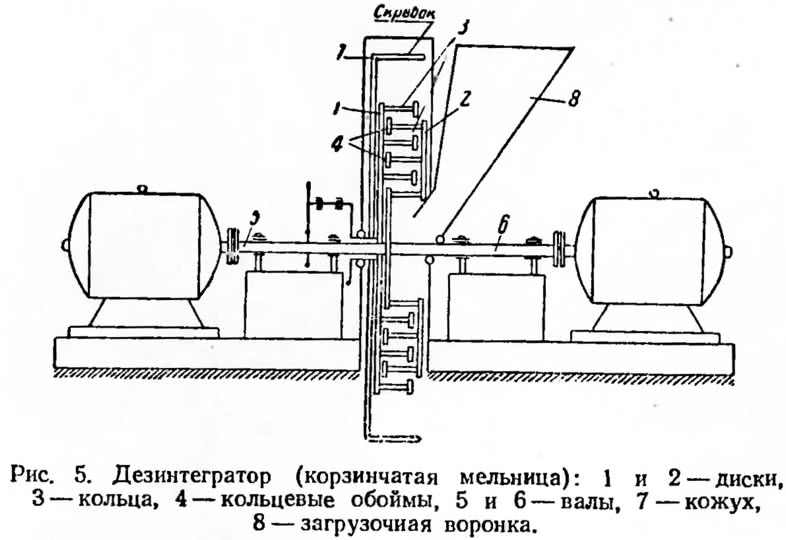

Из приемного бункера кипелка попадает в щековую дробилку, где измельчается и элеватором переводится в два бункера дробленой извести; из одного — пройдя дозирование и гидратацию в гасильном барабане, транспортируется в бункер пушонки; из другого — раздробленная известь через вибропитатель загружается в дезинтегратор и после помола собирается в бункер кипелки.

Для получения плотных изделий подготовленные песок и гашеная известь леи точными дозаторами подаются в дезинтегратор смеси. Последняя выгружается в бункер и используется для наполнения очищенных и смазанных металлических форм, установленных на вибростолах. После процесса вибрирования формы перемещают на вагонетки, которые закатываются в автоклав. Изделия подвергаются водотермической обработке, выкатываются из автоклава, проходят осмотр ОТК и перевозятся на склад готовой продукции.

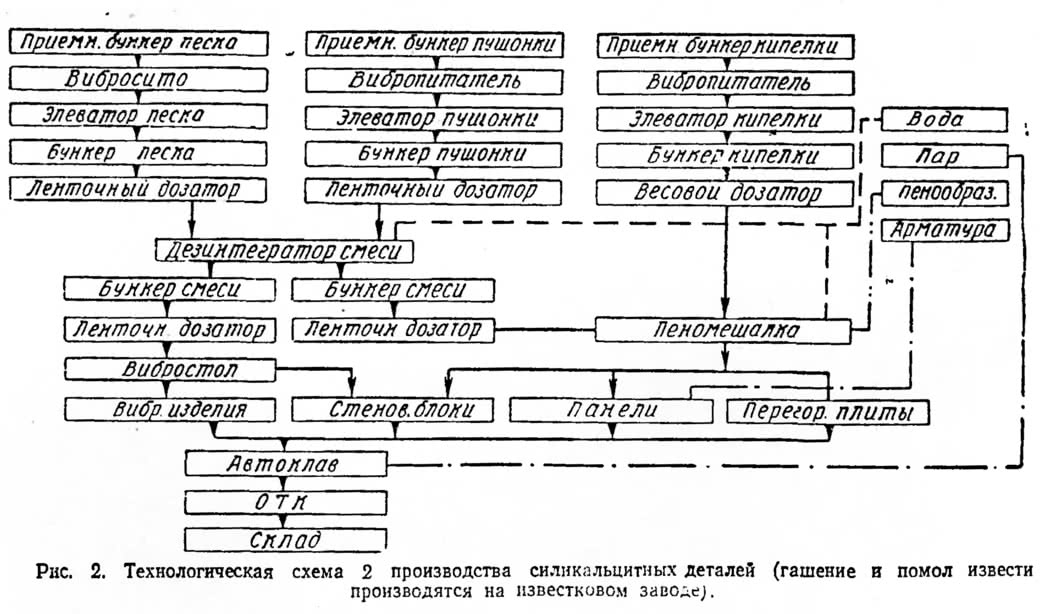

Если есть возможность получить с завода гашеную известь и молотую кипелку, технологическая схема 1 упрощается (рис. 2), так как отпадает необходимость в гасильном барабане, транспортере и двух бункерах, уменьшается потребность в рабочей силе.

Если влажность невелика (до 5%), молотую шихту можно хранить длительное время, в противном случае ее надо использовать сейчас же после помола.

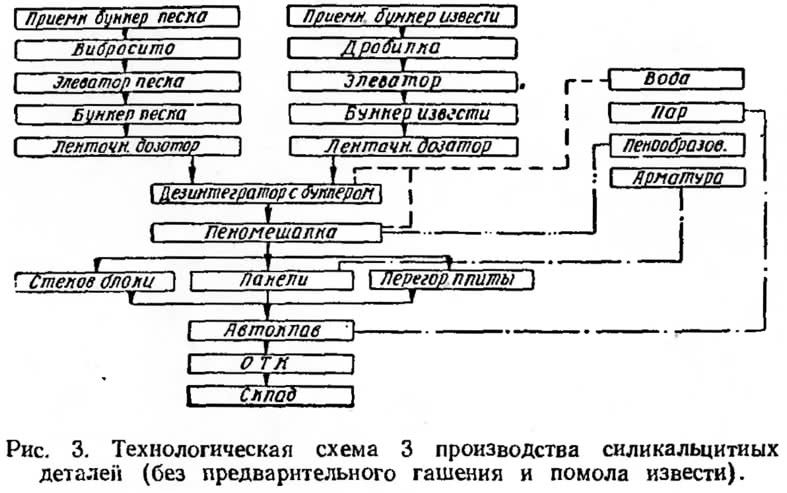

Производственный поток операций по схеме 3 следующий: подготовленные песок и кипелка поступают аз дезинтегратор, где происходит помол. Затем шихта подается в пенометаллу и в ней смешивается с пеной и водой (и замедлителем, если пользуются скорогасящейся известью). Полученную массу заливают в форму и после загустения запаривают в автоклаве.

Исследования и заводской опыт показали, что совместный помол песка и извести-кипелки дает однородную массу. Часть второго компонента размалывается до тонины гашеной извести. Изделия получаются с лучшими показателями, чем при использовании последней с частичной добавкой кипелки. Технологическая схема проще, так как нет нужды в гасильном барабане и мельнице для помола кипелки, негашеной извести, уменьшается количество транспортеров, дозаторов и бункеров.

Изготовление плотных и ячеистых силикальцитных масс по указанным схемам требует соблюдения определенных соотношений удельной поверхности песка, количества вводимой в шихту извести и воды до оптимальной формовочной влажности.

Практикой Таллинского завода установлены следующие показатели для производства силикальцита (таблица 3).

Если шихту делают по третьей технологической схеме— помолом песка и кипелки в дезинтеграторе, то применяют двухбарабанную мешалку. Тогда в первом барабане приготовляют пену, а во втором — увлажняют шихту и замешивают пену.

В дальнейшем технология изготовления пеносиликальцита та же, что и у плотного силикальцита: формовка и автоклавная обработка.

Раствор массы заливают в формы, выдерживают в них 2—3 часа для гашения извести и связывания части воды, отчего изделия приобретают прочность, достаточную для транспортировки в автоклавы.

Последняя операция в процессе производства силикальцита — водотермическая обработка изделий в автоклаве. Режим запарки устанавливают в зависимости от размеров изделий и способов их изготовления (таблица 5).

Эти положительные качества шихта приобретает благодаря тому, что измельчение производится при помощи ударов, которые (по данным академика П. А. Ребиндера) создают дефекты в молекулярной структуре материала. Если они повторяются быстро, наступает дальнейшее разрушение по трещинам и пороки ликвидируются. В промышленном дезинтеграторе зерна периодически через 1/1000 секунды ударяются о стальные пальцы со скоростью 100 м/сек. По расчету мощность удара — около 10 кг/м/сек. Этими ударами песок дробится по имеющимся внутри зерен дефектным местам и в результате приобретает прочную молекулярную структуру и большую активность в химических и диффузионных процессах при автоклавной обработке известково-песчаных смесей. Прессованием из дезинтеграторной шихты можно получить детали, выдерживающие .на сжатие 2000 кг/см2 и более и это не предел, так как прочность самого кварца достигает 22000 кг/см2 и выше. Кроме того, изделия водостойки и морозостойки (выдерживают до 150 циклов стандартных теплосмен).

Бесспорно, изготовление известково-песчаных деталей автоклавным способом — крупное достижение советской науки, но все же переход на производство без гидротермальной обработки при повышенном давлении был бы еще большим событием.

В последние годы ведутся изыскания, направленные к тому, чтобы из извести и песка производить безавтоклавные высокопрочные изделия.

И. А. Хинт получил материал прочностью 300 кг/см2 через 28 дней при естественном воздушном твердении. В шихту, приготовленную дезинтеграторным помолом, было введено до 30% извести. Лабораторное изучение продолжается.

Профессор Ленинградского института инженеров железнодорожного транспорта В. П. Петров тоже добился прочности — 400 кг/см2 при воздушном твердении известково-песчаной массы, размолотой с лабораторной вибромельнице.