К. Пшеницын в 1932 г. изучал материал, полученный из песка и кварцевой муки (молотого песка) на жидкостекольном вяжущем — идамит. Песок применялся с размерами зерен 3 мм, а молотый песок — с остатком на сите 4900 отв/см2 15—20%. Вяжущим служило жидкое стекло с силикатным модулем 2 и удельным весом 1,52.

В результате исследований установлено, что механическая прочность образцов повышается с увеличением количества жидкого стекла, молотого песка и с увеличением степени уплотнения.

В качестве ускорителя твердения добавлялся кремнефтористый натрий (1—2% от веса молотой части песка). В результате подбора компонентов удалось получить следующую прочность образцов: в случае трамбования шихты предел прочности образцов при сжатии достигал 1000 кг/см2, при растяжении 130 кг/см2, а в случае пластичной консистенции смеси соответственно 600 кг/см2 и 55 кг/см2. Объемный вес идамита изменялся в пределах 2— 2,2 т/м3. Установлено, что искусственная сушка образцов при температуре 50° в течение 4—5 дней и термическая обработка при температуре 150—200° дают хорошие результаты.

Водостойкость образцов при лабораторной естественной или ускоренной (температура 50°) сушке приобретается через 40—50 дней. Высокотемпературная сушка позволяет получить достаточную водостойкость в более короткие сроки.

В целях ускорения твердения и приобретения изделиями водостойкости силикатные композиции из жидкого стекла и тонкоизмельченных заполнителей изготовляются с применением термической обработки.

В общем случае технологический процесс изготовления изделий на жидкостекольном вяжущем состоит из следующих операций. Кварцевый песок измельчается одним из известных способов до такого состояния, чтобы он полностью проходил через сито 4900 отв/см2. Затем он смешивается с немолотым песком в соотношении 1:1. Жидкое стекло применяется с силикатным модулем 2,5 и удельным весом 1,4—1,5 в количестве около 15%. После тщательного перемешивания из приготовленной массы формуются изделия под давлением 100—150 кг/см2. Затем изделия высушиваются при температуре 100—150°. После сушки производится обжиг изделий. Температура обжига зависит от природы заполнителя и колеблется в пределах 600—1000°.

Обжиг образцов, изготовленных из шихты, состоящей из тонкомолотого песка и магнитогорского пылевидного кварца, при температуре 1200—1300° сделал возможным получить оклинкерован-ный спекшийся материал, обладающий прочностью на сжатие до 1300 кг/см2 и абсолютной водо- и морозостойкостью.

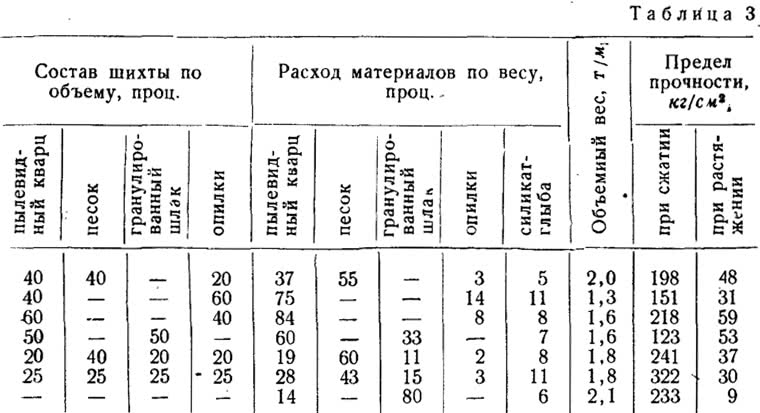

А. И. Жилиным исследовались силикатные композиции с заполнителями: магнитогорским пылевидным кварцем, кварцевым песком, гранулированным доменным шлаком и древесными опилками. Применяя заполнители в различных соотношениях, А. И. Жилин получил материалы с различными физическими свойствами. При этом жидкое стекло употреблялось с модулем 2,34—2,43 и удельным весом 1,32 в количестве 15% от объема остальных компонентов.

В табл. 3 приведены характеристики некоторых материалов.

Исследования показали, что добавка гранулированного шлака ускоряет процесс твердения образцов. Так, например, образцы, изготовленные из взятых в сооотношении 1:4 пылевидного кварца и шлака, после одних суток хранения в воздушно-сухих условиях приобретают прочность при сжатии 106 кг/см2.

А. И. Жилин утверждает, что искусственная сушка сильно ускоряет процесс твердения силикатных композиций и должна быть признана необходимой частью технологического процесса производства изделий на жидком стекле.

При введении в состав шихты гранулированного шлака сушка является совершенно излишней.

В шихте, состоящей из пылевидного кварца и гранулированного доменного шлака, в случае преобладания пылевидного кварца нарастание прочности при хранении на воздухе происходит медленно. В случае применения в виде заполнителя только гранулированного шлака максимальная прочность образцов при сжатии и растяжении достигается уже через сутки. Шихта, содержащая доменный гранулированный шлак, быстро приобретает водостойкость без термической обработки. Однако это. возможно, как утверждает А. И. Жилин, только при перемешивании смеси на бегунах. Ручное перемешивание не обеспечивает приобретения водостойкости в течение длительного времени.

По нашему мнению, утверждение, что при применении в составе шихты гранулированного доменного шлака искусственная сушка является совершенно излишней, полностью не отражает необходимых условий хранения изделий, изготовленных на основе этой шихты и жидкого стекла с силикатным модулем 2—2,5. Следует полагать, что применение искусственной сушки в этом случае приводит к некоторому снижению прочности изделий. Хранение изделий при значительном содержании в шихте гранулированного доменного шлака и указанном модуле жидкого стекла может производиться во влажных условиях. Хорошие результаты получаются при применении тепловлажностной обработки или водного хранения.

В случае применения более высокомодульных стекол искусственная сушка является положительным фактором. Хранение во влажных условиях и в воде приводит к отрицательным результатам.

П. А. Пшеницыным в 1935 г. изготовлялись облицовочные плитки. Заполнителем в этом случае служил люберецкий кварцевый песок и пылевидный кварц или молотый песок в соотношении 1:1 по объему. Жидкое стекло применялось с силикатным модулем 2,5 и удельным весом 1,5 в количестве 12—15% по объему. После перемешивания масса прессовалась под давлением 100—150 кг/см2. Отформованные плитки высушивались и обжигались при температуре 750—1000°.

Объемный вес плиток находился в пределах 2—2,1 т/м3, предел прочности при сжатии достигал 1000—1300 кг/см2.

В результате высокотемпературного обжига плитки обладали достаточной степенью водо- и морозостойкости. Водопоглощение не превышало 10%. Белый цвет таких изделий позволяет путем окраски или нанесения глазури придавать им различные цвета и оттенки. Плитки, изготовленные аналогичным -способом, нашли широкое распространение за рубежом.