Подготовка древесного сырья — один из наиболее важных моментов в производстве цементного фибролита. От правильной подготовки древесного сырья зависит расход цемента, качество продукции, продолжительность производственного цикла и др. Подготовка и обработка древесного сырья слагается из следующих основных операций: выдерживание, расторцовка, расколка и окорка.

На зарубежных предприятиях древесина перед строганием выдерживается 6—9 месяцев в теплое время года в виде 2-м балансов (выдерживание древесины в холодное время года не улучшает ее свойств). На Костопсльском ДСК и на Таллинском заводе древесину выдерживают в чураках не менее 6 месяцев.

При снабжении фибролитового завода дровяным долготьем возможны различные способы подготовки сырья.

Обычно долготье раскряжевывается на отрезки длиной 1—2 м, которые подвергаются механической окорке. После этого окоренные отрезки расторцовываются на чураки длиной 0,5 м и вывозятся на склад для выдерживания в штабелях. Выдержанные чураки подвозятся, по мере надобности, к строгальным станкам.

Другой способ отличается от первого тем, что древесина выдерживается на складе в отрезках длиной 1 -2 м, которые расторцовываются в цехе перед подачей в строгальные станки.

Оба эти способа обладают существенными недостатками, снижающими полезный выход чурака и вызывающими непроизводительную затрату труда, электроэнергии и инструмента. Кондиционный (с точки зрения производства фибролита) отрезок длиной 1—2 м встречается реже, чем отрезок длиной 0,5 м. Поэтому приходится оставлять при полуметровом кондиционном чураке еще полтора метра некондиционного, который после окорки пойдет в брак. Древесину приходится подносить к торцовочному станку до окорки и затем вторично после окорки.

Чураки с небольшой наружной или сердцевинной гнилью выбраковываются, так как удаление гнили вручную очень трудоемко. При втором способе добавляется непроизводительный труд на транспортировку некондиционной части древесины на склад, а затем к цеху, а также на штабелевку и расштабелевку. Нельзя к тому же не учитывать, что при механической окорке теряется значительная часть древесины.

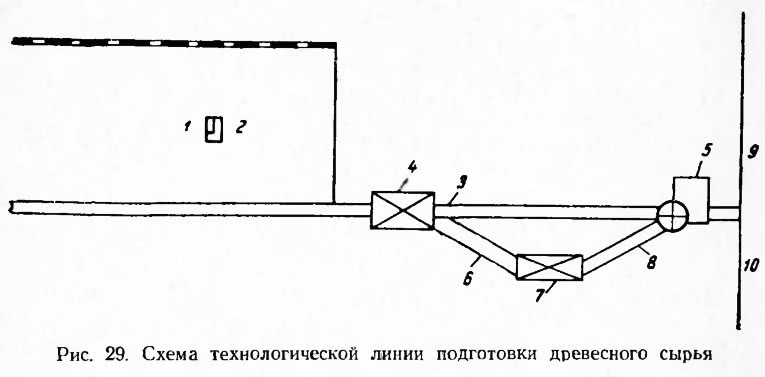

Прибывающее сырье разгружается на площадку 1. По этой площадке передвигается балансирная пила 2, которой расторцовывают сырье на чураки длиной 0,5 м (операции по расторцовке долготья предусмотрены на тот случай, если сырье поставляется в виде дровяного долготья, а не полуметровыми чур а ка-ми). Кондиционные чураки диаметром до 20 см укладываются на транспортер 3, над которым установлен металлоискатель 4. Чураки с металлическими включениями сбрасываются с транспортера и идут в отход, а годные направляются дальше к гидроокорочному барабану 5. Чураки диаметром более 20 см и с внутренней гнилью по транспортеру 6 двигаются к колуну 7. Здесь они раскалываются и по транспортеру 8 направляются к гидроокорочному барабану 5. Окоренная древесина отвозится на склад сырья 9 и укладывается в штабеля, а отходы поступают на склад топлива 10.

Эта технология обеспечивает максимальный выход кондиционного чурака при минимальной затрате труда. Кроме того, хранение в полуметровых чураках сокращает продолжительность выдерживания древесины в несколько раз, а тем самым уменьшает потребность в складских площадях.

На складе сырья чураки укладываются в штабель шириной 2 м в 4 ряда, торец к торцу. Длина штабеля 50 м, высота 2,5 м. Укладка в более высокие штабеля очень трудоемка и нецелесообразна. Основанием штабеля служит настил из бревен диаметром 15—20 см, уложенных на толстые поленья.

Первичная расторцовка производится обычными круглопильными стационарными или передвижными балансирными пилами.

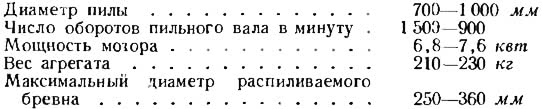

В СССР выпускаются балансирные пилы со следующими характеристиками:

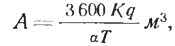

Часовая производительность А балансирной пилы определяется по формуле

где К — коэффициент использования пилы с учетом простоев и вспомогательных операций;

q — объем одного бревна в м3;

а — количество резов в одном бревне;

Т — время на один пропил в секундах, включающее:

t1 — время на опускание пилы до соприкосновения с бревном;

t2 — время на пиление;

t3 — время на подъем пилы;

t4 — время на подачу бревна вдоль его оси на длину чурака.

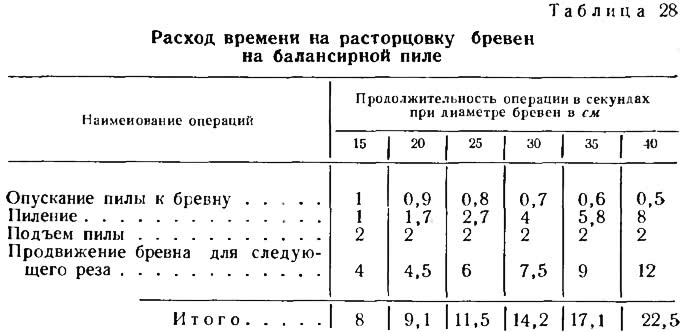

Затраты времени на один пропил зависят от размеров бревен, организации работ, мощности привода, квалификации рабочих (табл. 28).

Для расколки используют станки различных видов. Так, применяются колуны с возвратно-поступательным движением клина, вертикальные и горизонтальные. В горизонтальном колуне стальной клин прикреплен к ползуну, который получает движение от кривошипного механизма при скорости вращения вала 60 об/мин. Ход клина составляет от 0,25 до 0,35 длины чурака. Расстояние между клином, в его крайнем положении, и метровым чураком составляет 10—15 см.

При работе на горизонтальном колуне чураки длиной до 1 м подкатывают и укладывают в выемку станины по направлению хода клина. Подача чураков к колуну и отвозка расколотой плашки призводятся транспортерами. Станок обслуживает 1 человек.

Применяется также цепной древокольный станок типа КЦ-5. Полено укладывается сверху на направляющие и подается упором на нож с лезвием, расположенным под углом 8° к вертикали и углом заострения 17—25°. Производительность станка — около 20 чураков диаметром до 500 мм и длиной до 1250 мм в минуту. Скорость подающей цепи 0,55 м/сек. Потребляемая мощность 10 квт. Вес станка около 2 500 кг.

Известны и ротационные станки (например системы Рагозкина). Эти станки более производительны, чем описываемые выше. Поленья раскалываются стальными клиньями, укрепленными по окружности вращающегося диска. Окружная скорость клиньев 0,3 м/сек, диаметр диска 1 200 мм, потребляемая мощность 14 квт. Вес станка 4 т.

При среднем диаметре поленьев 22 см производительность станка 30 м3/час плотной древесины.

На некоторых предприятиях вместо колки производят распиловку толстомерных чураков на высокопроизводительных круглопильных станках для кругляка. Большим преимуществом их является то, что получается ровная поверхность пропила, благодаря чему повышается производительность древошерстных станков, а выход мелочи и мусора уменьшается.