Рассмотрим, па какие процессы в технологии цементов, растворов и бетонов удается влиять, применяя добавки ПАВ, и каково их последействие в затвердевших цементных материалах.

Улучшение смачиваемости цемента и заполнителей

Из предыдущего параграфа видно, что добавки ПЛВ облегчают растекание воды тонким слоем по поверхности твердых частиц, входящих в состав бетонной смеси. Но тончайшие слои воздуха, адсорбированного но зернах цемента, песка, щебня, в том числе в их микротрещинах и микрощелях, или защемленного между зернами, в свою очередь препятствуют их смачиванию. Однако известно, что поверхностно-активные вещества обладают способностью эмульгировать воздух в воде, по этой второй причине добавки ПЛВ облегчают смачивание водой твердых составляющих бетона. Чем полнее произойдет смачивание компонентов бетона, тем большей будет однородность его свойств в различных участках тела бетона и тем выше окажется его качество.

Дефлокулирующее действие ПАВ на цемент

При взаимодействии воды с цементом его зерна частично слипаются, не успев заметно прореагировать с водой. Следовательно, в получаемом цементном тесте содержится некоторое количество агрегатов (скоплений) цементных частиц. Такие агрегаты при своем образовании захватывают воду, поэтому ее приходится вводить в большем количестве, чем это теоретически необходимо, с тем, чтобы повысить подвижность (пластичность) системы. В таких агрегатах не только вода, но и сам цемент не используется полностью. Мелкие комочки цемента, не прореагировавшего с водой, остаются как бы упакованными в затвердевшем бетоне. Рядом исследований установлено, что добавки ПАВ являются дефлокулянтами цемента, повышая тем самым эффективность его использования [95].

Пластифицирующее действие ПАВ

(Уменьшение расхода воды и цемента при изготовлении бетонов и растворов). Хорошо известно, что при изготовлении бетонов и растворов всегда приходится решать следующую основную противоречивую задачу: нужно ввести много воды в бетонную (растворную) смесь, так как иначе трудно ее перемешать и уложить, а вместе с тем необходимо вводить как можно меньше воды, чтобы получить плотный и прочный бетон (раствор).

Цементное тесто в бетоне можно считать минеральным клеем для песка и щебня. В таком клее должно быть достаточно воды, чтобы он легко распределялся по поверхности твердого тела, но при разбавлении клея водой прочность склейки уменьшается.

Напомним, что портландцемент в процессе твердения способен химически связать воды всего лишь 20—25% своей массы. При этом образуются твердые гидратные соединения, которые обусловливают прочность бетонов. Между тем при изготовлении бетонов вынуждены расходовать воды 40—55% массы цемента (при условии вибрационного или другого эффективного метода уплотнения бетона), а в строительные растворы вводить воды 60—80%. а иногда и больше. Такое значительное количество воды нужно не для протекания химических процессов твердения, а только для того, чтобы получить смесь, достаточно удобную в работе при данных методах укладки и уплотнения.

Известно, что увеличение удельного расхода воды (т. е. увеличение водоцементного отношения) отрицательно сказывается на свойствах бетона (раствора). Та вода, которая не вошла в химическую реакцию с цементом, испаряется из бетона при его твердении, вызывая значительную его усадку и оставляя поры, подчас крупные, открытые, соединенные капиллярными ходами. Наличие таких пор ослабляет структуру затвердевших бетонов (растворов), при этом понижается прочность, особенно при изгибе и растяжении, повышается способность впитывать воду и агрессивные жидкости. Любом коррозионный процесс связан с диффузией (прониканием) агрессивного вещества в тело материала. Чем больше открытых пор, тем интенсивнее идут диффузионные процессы и тем резче сказываются коррозионные воздействия на бетоны и на арматуру в них. Равным образом процессы частого попеременного намокания и высыхания, замораживания и оттаивания тоже протекают тем интенсивнее, чем больше открытая пористость цементного материала. В итоге снижается долговечность бетонных конструкций.

Таким образом, в технологии бетона заложено серьезное противоречие. Мы наблюдаем большое расхождение «лезвий ножниц» между количеством воды, нужным для процесса твердения цемента, и тем количеством воды, которое мы вынуждены давать для получения удобоукладываемых систем. Как же сблизить «лезвия ножниц»? Как устранить указанное противоречие?

Если бы мы могли применять цемент, который химически связывает не 20—25%, а, например, 40% воды, то получали бы цементный камень с невысокой пористостью. Такой цемент есть — это глиноземистый цемент, но его у нас н в других странах вырабатывают очень мало, так как основным сырьем для него являются бокситы, т. е. руда, необходимая для производства металлического алюминия.

Существует возможность уменьшить водоцементное отношение, изготовляя бетонные смеси, укладываемые при значительном механическом уплотнении. Для этой цели чаще всего применяют вибрирование. Следовательно, механическое уплотнение служит некоторому ослаблению основного противоречия, присущего технологии бетонов. Однако в последнее время у нас и за рубежом намечается тенденция к отказу от применения вибраторов при производстве некоторых бетонных работ. Это объясняется главным образом тем обстоятельством, что операция вибрирования не поддается автоматизации, требует большой затраты тяжелого физического труда, обходится дорого. К тому же длительная работа с вибраторами иногда приводит к особому заболеванию работающих — виброболезни. Отказываясь в ряде случаев от использования вибраторов и существенно уменьшая тем самым долю ручного труда в производстве работ, строители обычно вынуждены расплачиваться за это перерасходом цемента.

Наряду со способами механического уплотнения имеется другой принципиальный и более эффективный метод уменьшения количества воды затворения при изготовлении бетонов — это использование добавок ПАВ. Эти добавки можно с успехом применять в любых бетонах, независимо от метода их уплотнения, в том числе и в внб-рируемых. С помощью добавок ПАВ можно уменьшать водоцементное отношение в бетонах в среднем на 10%. а в растворах па 12— 14%. Так как прочность бетонов и растворов зависит от водоцементного отношения, то для получения заданной прочности можно, снижая количество воды, уменьшать дозировку цемента обычно на 8—10%, а иногда и более. Иначе говоря, применение поверхностноактивных веществ дает возможность экономить цемент, т. е. служит одним из важных путей к решению общей задачи рационального и экономного использования материальных ресурсов в строительстве.

Уменьшение экзотермии бетона

Чем меньше расход цемента при изготовлении бетона, тем ниже его экзотермня. При возведении многих монолитных бетонных конструкций, например гидротехнических, необходимо, чтобы экзотермия бетона была по возможности невысокой, иначе возникают градиенты температур в бетоне, так как наружные слои бетонной конструкции охлаждаются водой или воздухом, а ее ядро — центральная часть — может нагреться. При этом возникают напряжения в теле бетона, которые обычно обусловливают образование трещин.

Внедрение добавок ПЛВ позволяет снизить расход цемента и тем самым уменьшить экзотермию бетона.

Уменьшение остаточной влажности пропаренных изделий

Очень важно, чтобы влажность изделий после пропаривания была по возможности низкой. Известны случаи, когда железобетонные изделия монтировали при наличии в них большого количества влаги (после пропаривания). В результате этого стены здания промерзали, микроклимат в жилых помещениях ухудшался, их внутренняя отделка портилась. Иногда обнаруживалась и коррозия арматуры, а также закладных деталей. В изделиях, имеющих сравнительно невысокую влажность благодаря применению добавок ПЛВ, такие явления не наблюдались.

Повышение жизнеспособности бетонных (растворных) смесей

Использование добавок ПЛВ позволяет повысить жизнеспособность бетонных (растворных) смесей, что особенно важно при их современном централизованном производстве на автоматизированных заводах. Заводи представляют собой крупные предприятия, каждое из них снабжает сотни строительных объектов готовыми бетонными (растворными) смесями. Часто проходит 1,5—3 ч с момента изготовления смесей до применения их в дело. В этот период, особенно при жаркой погоде, нередко происходит преждевременное схватывание смесей, возникают производственные потери, ухудшаются свойства затвердевших материалов. Такие потери могут быть значительными. Так, при централизованном изготовлении растворов, когда их перевозят па расстояние 20—40 км и они еще некоторое время хранятся на объекте, потерн иногда достигают 15% количества выпускаемого раствора и более. Иначе говоря, почти шестая часть продукции может оказаться неиспользованной. Для предотвращения преждевременного загустевания смесей товарных бетонов и растворов и применяют соответствующие добавки ПЛВ. Добавки ПЛВ нередко используют при изготовлении монолитных бетонных конструкций, например в гидротехнических сооружениях, когда требуется, чтобы слой уложенного бетона не успел схватиться, пока не уложат новый (верхний) слой бетонной смеси, ибо сцепление «свежего» бетона со «старым» происходит очень плохо, что вызывает ряд нежелательных последствии.

Приведем еще один пример, касающийся необходимости замедлять схватывание бетонных смесей. Бетонные смеси, получаемые при помощи электро- или пароразогрева, выгодны в производстве сборного железобетона, так как продолжительность тепловой обработки изделий сокращается на 30—35%. Но с повышением температуры резко ускоряется схватывание цемента. Чтобы предотвратить загу-стевание бетонных смесей, вводят добавки ПАВ, благодаря чему удается формовать смеси в горячем виде.

Следовательно, сохранение пластичности растворных и бетонных смесей на протяжении нескольких часов — это насущная задача, решаемая при помощи добавок ПАВ.

Гидрофобизация бетонов и растворов

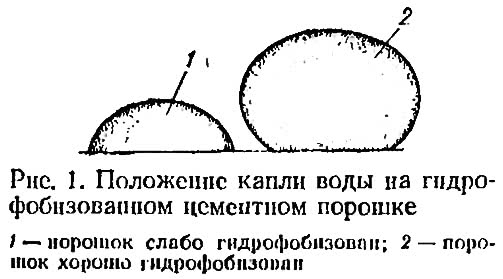

Некоторые ПЛВ не только пластифицируют свежеприготовленные смеси, по вместе с тем гидрофобизуют бетоны (растворы) и изделия из них.

Почему важна гидрофобизация бетонов и растворов? Эти материалы представляют собой капиллярно-пористые тела и по своей природе гидрофильны, т. е. находясь в соприкосновении с водой, они ее впитывают. Последствия, возникающие от вредного влияния поды, а также от попеременного замораживания увлажненного бетона и его оттаивания, в отдельных, правда редких, случаях становятся очевидными уже через 5—6 лет. Примером может служить характерное разрушение бордюрных камней, отделяющих проезжую часть дороги от тротуара. Но иногда мы наблюдаем крайнюю степень разрушения бетона от действия воды, т. с. когда конструкция находится в состоянии, близком к аварийному, или вовсе разрушается Так, летом 1976 г. в Австрии обрушился мост Рейхсбрюкке через Дунай. Причиной этой крупной катастрофы, как указывается в печати, послужило «ослабление прочности» цементного бетона в левобережной опоре моста вследствие действия воды и замораживания.

Вполне естественно, что дефекты в бетоне от вредного влияния поды не сразу достигают опасного предела, а накапливаются постеленью. Как показывают исследования А. П. Меркина и М. М. Батдалова, пагубное действие поды па бетон начинает проявляться с самого начала его службы в зданиях и сооружениях [15]. Опыты проводились на созданной ими акустической установке, устройство которой основано на следующем. Мгновенное образование трещины в твердом теле обычно сопровождается звуковым эффектом — треском. На указанной установке улавливают «микротрески», возникающие при образовании микротрещин в образце материала, затем эти звуки усиливаются, записываются на магнитную лепту и расшифровываются. Оказалось, что вскоре после погружения бетонного образца в агрессивную водную среду или всего лишь после однократного его замораживания в бетоне образуются микротрещины; их число увеличивается при последующих испытаниях.

Таким образом, вредное влияние воды на бетой проявляется па всем протяжении его службы в определенных конструкциях. При этом мы имеем в виду воду во всех ее агрегатных состояниях, т. е. в виде пара, жидкости и льда, а также воду, содержащую неорганические и органические вещества, опасные для бетона.

Итак, нередко возникает необходимость предотвратить в той или иной мере диффузию воды в тело бетона и тем самым ослабить пагубные действия увлажнения. Это, в частности, достигается гидрофобизацией. Одним из убедительных практических примеров, показывающих эффективность гидрофобизации бетона, может служить состояние конструкций Карлова моста через р. Влтаву в Праге. Этот мост был построен в XIV в. Для сооружения его шестнадцати массивных опор был применен бетон на известковом вяжущем с добавкой куриных яиц. Природная водная эмульсия олеина, других жиров и иные составные части яйца являются прекрасными гидрофобизующими поверхностно-активными веществами. Карлов мост по размерам (его длина 516 м), а главное по характеру водной среды, климатологических и других факторов, воздействующих на бетон, имеет много общего с упоминавшимся венским мостом Рейхсбрюкке. Однако обычный цементный бетон последнего разрушился через несколько десятилетий, а известковый (на воздушной извести!), но хорошо гидрофобизованный бетон Карлова моста, являющегося выдающимся архитектурным памятником Европы, служит уже более пятисот лет.

Объемная гидрофобизация строительных материалов с точки зрения их долговечности эффективнее, чем поверхностная обработка водоотталкивающими составами. Об этом, в частности, свидетельствует следующий факт. В начале текущего столетия за рубежом получили широкое распространение флюаты (растворимые соли кремнефтористоводородной кислоты), которые наносили на поверхность облицовки из природных (преимущественно карбонатных) камней или штукатурки. Исследования, проведенные в 30-х годах, показали, что флюатированный камень через 20—25 лет оказался в худшем состоянии, чем обычный. С тех пор коренным образом изменилось отношение к флюатированию как методу поверхностной обработки материалов.

Поризация легких бетонов

Добавки некоторых ПАВ, вызывая вовлечение воздуха в бетонные смеси, способствуют уменьшению объемной массы легких бетонов (на пористых заполнителях) и вместе с тем улучшают и другие свойства материала. Этот вопрос, весьма важный для легкобетонного строительства, подробно изучен в капитальных работах Г. А. Бужевнча, В. Г. Довжика, В. Вавржина и других исследователей и поэтому в книге не рассматривается.

Подытоживая приведенный (но далеко не полный) перечень влияния добавок ПАВ, подчеркнем, что наряду с достижением экономии цемента добавки ПАВ содействуют увеличению производительности труда в строительстве и улучшению его качества, способствуя, в частности, созданию долговечных бетонных конструкций, что существенно повышает эффективность капиталовложений.